Собственно, все равно обнародовать собирался, днём раньше, днем позже, роли не играет.

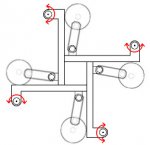

Итак, идея названа "Диафрагмено-поршневой машиной"(ДПМ). Основная мысль в том, что в процессе перемещения лопасти/поршня(далее будем именовать сию деталь просто поршнем) его площадь пропорционально изменяется:

[highlight]ОБРАЩАЮ ВСЕОБЩЕЕ ВНИМАНИЕ:[/highlight]

1. Механизм обеспечивающий перемещение поршней, их синхронизацию и преобразование их возвратно-поступательного движения МОЖЕТ БЫТЬ ЛЮБЫМ и сутью идеи не является! Указанный на рисунках/схемах/в тексте служит лишь пояснением/иллюстрацией для облегчения восприятия, если не указанно обратное;

2. Здесь подразумевается использование в ДПМ кривошипно-шатунного механизма для "уравнивания в правах" ДПМи эталонного ДВС;

3. Кол-во поршней может быть любым, не менее 3-х, здесь везде используется пример с 4 поршнями, так сложилось, да и мне просто так удобней;

Если сравнивать ДПМ и традиционный поршневой ДВС-эталон, то при равных объёме/степени сжатия/оборотах они примерно равны(это ессно не так, и там и там есть нюансы, но об этом позже и наверное в специальной теме). Т.е. ожидавшегося по наивности/незнанию прироста мощности не случилось. НО!

1. Рабочий ход ДПМ(каждого из поршней) получался меньше эталона, т.е. снижалась средняя скорость поршня. Т.е. имелся запас на форсирование ДПМ по оборотам;

2. ДПМ получалась практически идеально уравновешенной, не нужно никаких балансирных валов и пр.;

3. Нагрузка на поршень/детали ДПМ снижалась кратно кол-ву поршней в ДПМ. Т.е. имелась возможность снижения массы поршней/деталей КШМ т.к. требуется меньшая прочность, отсюда снижение инерциональных нагрузок. Также данный факт создает значительный запас для форсировки наддувом. Теоритически это же позволяет кратно увеличить степень сжатия(для исследования сверхвысоких степеней);

4. Собственно сама идея ДПМ являлась ещё и попыткой создания относительно простого и эффективного компаунд-ДВС.

А использование продолженного расширения типа цикла Миллера сюда просто просится.

Самые большие сомнения вызывает проблема уплотнений, поршневых колец(будем так называть) в ДПМ. Т.к., в отличии от эталона, объём между кольцами не замкнут(имеется условия для прорыва газов вдоль оси поршня ДПМ), то остаётся использовать лабиринтное уплотнение или что-то ещё. Я пришёл к такой вот конструкции(на форму самого поршня внимание можно не обращать):

Вот это "шахматное" уплотнение и требуется проверить на модели.

Вот как-то так.