На днях принесли на обработку деревянный пропелер. Нужно подкорректировать посадочный размер фланца. Но, "меня терзают смутные сомнения..." - Стоит ли его обрабатывать, или сразу прибить эту красоту на стенку? Винт очень красивый и станет достойным украшением любого кабинета или гостиной, отделаной натуральным деревом.

Подскажите, друзья, возможно я отстал от последних тенденций в технологии изготовления деревянных винтов?

Возможно, что современные материалы позволяют делать пропеллер Ф 1700 мм для мощности мотора 30 - 70 л.с. вообще без древисины и какого-либо наполнителя? Или же это прекрасное изделие - неисправимый брак, называемый "НЕПРОКЛЕЙ"?

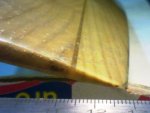

Вот несколько картинок, чтобы было понятно в чём сомнения...

Комлевая часть

Подскажите, друзья, возможно я отстал от последних тенденций в технологии изготовления деревянных винтов?

Возможно, что современные материалы позволяют делать пропеллер Ф 1700 мм для мощности мотора 30 - 70 л.с. вообще без древисины и какого-либо наполнителя? Или же это прекрасное изделие - неисправимый брак, называемый "НЕПРОКЛЕЙ"?

Вот несколько картинок, чтобы было понятно в чём сомнения...

Комлевая часть