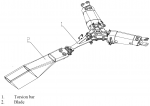

Несмотря на то, что использование эластомерных шарниров в конструкциях вертолетных несущих винтов позволило повысить их эксплуатационные характеристики и надежность, а также снизить их стоимость, основные усилия конструкторов с недавних пор сосредоточены на "бесшарнирных" несущих винтах. В конструкцию бесшарнирных несущих винтов входят эластичные силовые элементы, например, торсионы, предназначенные для передачи и/или восприятия изгибных нагрузок (действующих в плоскостях тяги и вращения), осевых нагрузок (центробежных) и крутильных нагрузок (закручивающих лопасть относительно ее продольной оси при изменении шага). Каждый торсион крепится непосредственно к втулке бесшарнирного несущего винта, тем самым образуя конструкцию, обходящуюся без традиционных (горизонтального, вертикального и осевого) или эластомерных шарниров между втулкой и лопастями. При разработке торсиона бесшарнирного несущего винта приходится учитывать несколько противоречивых требований к конструкции.

Во-первых, узлы крепления торсиона должны быть прочными, чтобы передавать нагрузки с лопасти на втулку. Торсион должен частично выполнять роль горизонтального шарнира, обеспечивая свободу махового движения лопасти под действием изгибающих нагрузок. Вместе с тем, участок торсиона, работающий на изгиб, должен быть способен к высокоамплитудным изгибным деформациям, возникающим на высокоманевренных режимах работы несущего винта, а также воспринимать центробежные нагрузки от лопасти. В-третьих, торсион должен иметь скручиваемый участок, обладающий пониженной крутильной жесткостью и предназначенный для облегчения поворота лопасти при управлении общим и циклическим шагом несущего винта, т.е. обеспечивающий свободу упругих крутильных деформаций при изменении шага лопасти. При этом скручиваемый участок торсиона должен выдерживать высокие крутильные напряжения, возникающие при управлении общим и циклическим шагом, обладать прочностью, достаточной для восприятия центробежных нагрузок и предотвращения потери устойчивости при кручении под действием нагрузок в плоскости вращения.

Основное достоинство торсиона заключается в том, что он отделяет нагрузки, связанные с маховым движением лопасти, от крутильных нагрузок, позволяя тем самым увеличить амплитуду взмаха при уменьшении разноса шарниров втулки. Летные характеристики и возможности вертолета в значительной мере определяются конструкцией его несущего винта, в частности, расстоянием между осью втулки несущего винта и осью конструкции, эквивалентной горизонтальному шарниру (в безразмерном представлении это расстояние берется отнесенным к радиусу несущего винта), или разносом шарниров втулки. При увеличении разноса шарниров (чем дальше "шарнир" расположен от оси втулки, чем больше разнос шарниров) нагрузки от лопастей передаются через втулку несущего винта на корпус вертолета более эффективно, т.е. увеличивается управляемость и маневренность вертолета. Однако вместе с увеличением разноса шарниров повышается чувствительность вертолета к вибрации и атмосферной турбулентности, а также ухудшается продольная устойчивость вертолета. Поэтому величина разноса шарниров выбирается как компромисс между маневренностью вертолета и его устойчивостью на высоких скоростях. Создание втулки бесшарнирного несущего винта, которая обладает достаточной гибкостью, обеспечивающей малый эффективный разнос шарниров, будучи в то же время достаточной прочной для восприятия высоких центробежных нагрузок (порядка 35 тонн), является сложной проблемой.