Вот я немножко переводил:

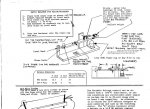

Резак из нагретой проволоки служит для вырезания деталей ПГО, килей, и крыльев из пенопласта. Обратитесь к эскизу.

Реостат может быть приобретен у дистрибутора Long-EZ, или можно применять любой регулятор электропитания для получения диапазона 14…20V с, по крайней мере, 4 амперным током. Альтернативный источник - два 12V аккумуляторных зарядных устройства или автоаккумуляторы для замены устройств. Блоки "A" представляют или аккумулятор или 12V зарядное устройство с токовой производительностью 4А.

Резак должен использоваться только для резки синего или белого пенопласта. При разделке пенополиуретана выделяется опасный газ.

Вы можете заменить 0,635мм нихромовую проволоку, которая может использоваться при низком токе (приблизительно 2 ампера), поскольку из нихромовый провод трудно найти. Регулируйте ток для получения температуры провода, позволяющей прорезать пенопласт на один дюйм за четыре-шесть секунд при небольшом усилии подачи (меньше, чем 225 грамм).

Это может быть проверено на небольших кусках пенопласта.

При правильном подборе температуры пена будет иметь гладкую волосатую поверхность. Слишком высокая температура проволоки приводит к образованию поверхностных кратеров. Холодный провод будет приводить к затруднениям при движении резака и отставанию проволоки. Задержка не должна превышать 12мм на верхней и нижней поверхностях крыла и 3мм по кромке. Слишком горячая проволока выжигает слишком большое количество пены, уменьшая размер детали и оставляя в пене колеи при неосторожной остановке провода в процессе резки.

Провод резака необходимо натягивать до проявления признаков «текучести» материала. Проверить это можно, натягивая провод до появления звенящего звука. Подача при подобной настройке возрастает.

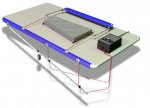

Верстак (стол с зажимным приспособлением)

Вам будет необходим стол с зажимными приспособлениями для постройки крыльев и ПГО. По крайней мере 900-1200х3500мм.

Будьте наиболее внимательны при создании плоской, нескрученной поверхности. Следующее - эскиз сделанного нами стола, который превосходно работает.

Коробчатая конструкция делает стол жестким на кручение.

Установите столешницу на высоте 890…990мм от пола. Не торопитесь с финишной обработкой столешницы, поскольку вам не раз предстоит склеивать блоки, крепя их бандажами к столу, впоследствии отрывая сборки от поверхности.

ИСПОЛЬЗОВАНИЕ ТЕРМОРЕЗАКА

Поверхности вашего Long-EZ имеющие форму аэродинамического профиля сформированы горячей проволокой, режущей синий styrofoam 21b/ft3 плотности.

Резка горячей проволокой дает профиль, который является истинным, чтобы очертить, сужался, proerly искривленный, и несся с минимумом усилия и самым простым из инструментов.

Детали для создания вашего терморезака показаны на странице 3-2.

Горячий провод видел - часть безупречного стального безопасного провода, простирался натянутым между двумя частями шланга трубки.

Провод становится горячим когда электрический ток проходит через него и этот горячий провод проходит через пенопласт. Делая гладкие устойчивые проходы, горячий провод дает гладкую поверхность. Пена предлагает небольшое сопротивление проходу горячего провода. Чтобы получить гладкую точную линию реза, требуется шаблон.

Шаблоны сделаны от тонкой фанеры, листа металла, masonite или formica. Регулирование напряжения используется, чтобы изменять электрический ток, который нагревает провод.

Синяя пена, используемая для несущих поверхностей была отобрана по ряду свойств, и хорошая обрабатываемость терморезаком была одним из них. Другие типы пенопластов- хорошо поддаются горячей резке, но некоторые (белый explanded пенопласт) имеют плохие физические свойства, и другие (urethane) выделяют ядовитые газы, когда горячий провод режет их. Используйте только рекомендуемые материалы!

Шаблоны для терморезака могут быть сделаны из фанеры толщиной от 1,5(2) до 5(6)мм, formica, или masonite или, 1-2 мм металлического листа листа.

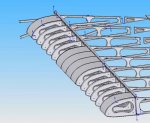

Важно иметь гладкие грани на шаблонах. Грубый край может задерживать провод, в результате чего пенопласт может перегреться и образуется впадина. Шаблоны требуются на обоих концах обрезаемого куска пенопласта. Синус, форма, и ориентация из этих двух шаблонов различны, чтобы образовывать требуемую поверхность.

planform (промежуток и зачистка) установлен, учитывая блок пены прежде, чем шаблоны используются. Вообще, тянущийся край крыла - ссылка(рекомендация); " аккуратная линия " на шаблонах выровнен на тянущемся краю.

Рисунки шаблонов в натуральную величину прилагаются в чертежах. Делайте ваши шаблоны, только приклеивая рисунки шаблона к куску фанеры или листу металла и аккуратно обрезая их по показанным контурам. Есть множество маркировок на каждом шаблоне, которые помогают в обрезании пенопластовых заготовок.

Каждый шаблон имеет ватерлинию (W.L) отмеченную на нем, которая используется, чтобы выровнять завихрение ядра пены. Ватерлиния каждого шаблона выровнена, используя плотницкий уровень. Этим достигается, что относительное завихрение в каждом шаблоне является правильным. Шаблон тогда крепится (прибивается) к блоку пены, чтобы получить правильный planform (заготовку??); пена, которая аккуратная линия обеспечивается около тянущегося края каждого шаблона, который выровнен на крае пены перед обрезкой.

Каждый шаблон ребра имеет нумерованные марки, идущие от тянущегося края (передней кромки?) вокруг ведущего края и назад к тянущемуся краю (задней кромке??). Они называются "говорящие номера". Когда пенопласт обрезан до формы профиля, говорящие номера используются, чтобы ручаться, что каждый конец горячего провода скоординирован, чтобы получить правильный, сужающийся профиль.

Человек, вызывающий номера при обрезке пенопласта должен находиться у большего шаблона. Типичные команды звучали бы подобно этому: "Опирающийся счет 1/4 " от пены, продвижения, пена входа теперь - один, половина, два, половина, ..., 34, половина, 35, половина, 36, выходящий пена и приостановка на счете, провод из". Поскольку снижение(отрезок) сделано, человек на маленьком шаблоне следует за номерами, пропуская их, поскольку он слышит их вызванный Марки Паузы обозначены в местах, где необходимо делать паузу для пары секунд и позволять задержке центра горячего провода догонять концы.

Подготовка блока пенопласта для вырезания профилей, начинается с приведения прямоугольного блока пены к основным измерениям для правильной заготовки (planform).

Эти "аккуратные" снижения(отрезки) сделаны, используя два прямо обрамленных аккуратными шаблонами. Шаблоны закреплены к пенопласту гвоздями.

Должно использоваться достаточно гвоздей, чтобы держать шаблон так, чтобы это не двигалось, когда горячий провод двигается по нему.

Каждый шаблон имеет символы для общего местоположения отверстий для гвоздей .4D (за четыре пенни) гвозди хорош для этого использования. Отверстия в шаблонах должны быть пригодны для гвоздей.

Будьте осторожны не к углу гвозди так, чтобы горячий провод мог завоевывать популярность их! (Не прибивайте гвозди близко к углу, чтобы горячий провод не зацепился за них?)

Некоторые шаблоны ребра используются несколько раз, и для inboard и катера, и Вам, вероятно, придется перемещать говорящие номера, марки паузы, линию реза и ватерлинию на противоположную сторону шаблона.