- Откуда

- Москва

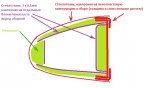

Да, думал клеить. зафиксировать клеем по нижнему стыку, после сушки промазать поверхность пенопластовой подложки клеем, накатать, изгибая, пластик и склеить верхний стык, зафиксировав край о верхнюю трубу лонжерона. Чем клеить, и как (торцом встык или черег Г-образную подложку) сильно зависит от того какой материал использовать.Samurai, как вы собираетесь замыкать контур из листового пластика? Тупо склеить полимеризованный пластик? Каким образом?

Экспресс-опрос гугля немножко расстроил. Практически все плстики доступны в толщине от 1мм и выше. 0,5мм нашел только ПЭТ (Полиэтилентерефталат), но информация по способам клейки весьма противоречива.

Акрила или ПВХ тонкого не нашел. В общем, пока вопрос открыт.

А можно разжевать в двух словах - в чем подвох? Подозреваю, скрученый лонжерон расчетную нагрузку не выдержит.. но ведь крыло не должно сильно скручиваться. Неужели 2-3 градуса на размах могут так просадить прочность?Если Вы скрепили обшивку лобика и лонжерон в единый кессон, то весь кессон надо проверить на совместное кручение+изгиб. А это совсем, не кручение лобика отдельно, а изгиб лонжерона отдельно.

Предполагается, что перед зашивкой носка полунервюры и лонжерон будут собраны в единое целое - в этом случае нервюрам (из 40-50 мм пенопласта) убежать будет непросто. Да и напряжения от изгиба при малой толщине пластика должны быть невелики. Матрица - да (хотя и тут можно использовать оставшиеся от полунервюр "огрызки" пенопласта).

В принципе, обилие нюансов при работе с пластиком я осознаю, и применить его мне хочется только по двум причинам: большая удельная жесткость по сравнению с алюминием, и кажущаяся простота формирования замкнутого контура. Ну и упругость какая-никакая.

В принципе, алюминий как вариант я рассматриваю, но пока как запасной.