Если не трудно про козырёк фонаря расскажите по подробней как делали и из чего, спасибо!

Вначале из мебельной ДСП вырезал шаблон. Шаблон необходим, потому что по нему делал дугу задней части фонаря, и 2 дуги откидной части фонаря. По шаблону согнул детский алюминиевый обруч. В торцы согнутых по шаблону дуг вставил алюминиевые трубки которые применяют электрики для обжатия проводов. Внутри эти трубок нарезал резьбу М8, на болт М8 надел широкую шайбу , вкрутил болт в трубку, и всё это вставил в торец дуги фонаря до упора шайбой. Потом обжал дугу (обжимать только с вкрученным болтом) в этом месте ручным гидропрессом и зафиксировал вытяжными заклёпками.

Дугу козырька прикрутил к переднему гаргроту (он у меня съёмый), выставил "как надо" и зафиксировал с помощью рейки и струбцин. Потом из ватмана сделал шаблон остекления. По шаблону из монолитного поликарбоната вырезал остекление, и зафиксировал поликарбонат к дуге деревянными бельевыми прищепками, к гаргроту струбцинами. По месту соприкосновения поликарбоната с гаргротом провёл линию. Фломастер лучше не использовать, так как когда начал стирать его спиртом, стёр и кислотный грунт.

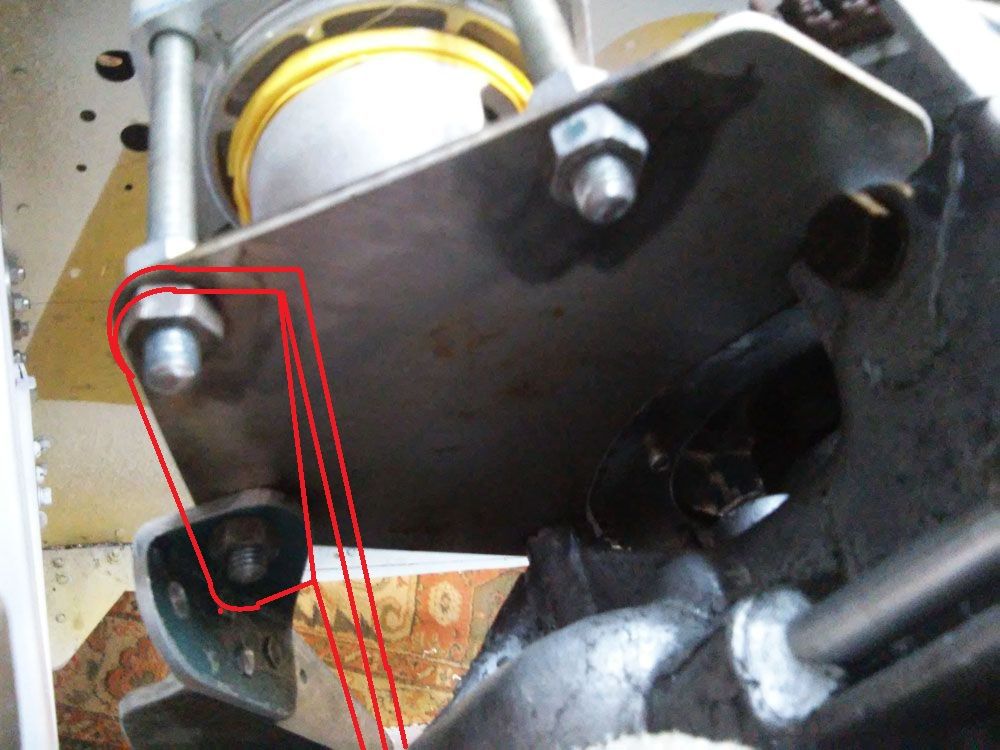

И ватмана вырезал шаблон крепления нижней части остекления к гаргроту. По шаблону из листа Д-16 толщиной 0,5 мм вырезал нижний зализ остекления с припуском 3 см на крепление остекления, и примерно 2 см на крепление к гаргроту. По линии сгиба через каждые 3-4 см просврлил отверстия 3 мм, прорезал ножницами по железу, чтобы бы получились лепестки. Лепестки загул во внутрь (а фото примерно понято) и приклепал к гаргроту. Клепал соответственно с внутренней стороны гаргрота, т..к сверху заклёпочником не подлезешь.

Затем вставил стекло в нижний зализ , зафиксировал как можно плотнее струбцинами. В районе соприкосновения с дугой, на стекло положил с запасом полоски листов Д-16Т и зафиксировал к дуге бельевыми прищепками. Приклепывать вытяжными заклепками сразу не стал, вначале сверлил и скручивал винтами М4. Сверлить и прикручивать начал со средней точки дуги (верхняя точка) и средней части зализа, и потом через каждые 5 см вправо и влево. Пару раз пришлось стекло откручивать и подрезать там где оно упиралось в зализ.

После того как прикрутил стекло полостью, наметил как обрезать полоски Д-16т, посл чего открутил стекло, расширил в нем отверстия сверлом 5 мм (что бы не было напряжений), зачистил, зашкурил края стекла, удалил заусеницы со стекла и Д-16, и потом уже окончательно установил стекло на винтики, а затем по очереди вынимая винты проклепал вытяжными заклёпками 4 мм.