Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Примечание: This feature may not be available in some browsers.

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нем неправильно.

Необходимо обновить браузер или попробовать использовать другой.

Необходимо обновить браузер или попробовать использовать другой.

Стальной ПРОПЕЛЛЕР

23 сентября 1947 г. w, 5 ГУВЕР 2 427 785

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТАЛЬНЫХ ЛОПАТОК ВИНТА Подана 30 апреля 1943 г. 5 Листов-Лист 1 1 ИЗОБРЕТАТЕЛЬ.

м 5, Her- 41 BY fi-w AM 23 сентября 1947 г.

ws СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТАЛЬНЫХ ЛОПАТОК ВИНТ ГУВЕРОМ 5 Листов-Лист 3 Подана 30 апреля 1943 г. КВТ АШЕ ИЗОБРЕТАТЕЛЬ.

К 7/4? Га хм .м. дополненная реальность

3 N FH W UA сент. 23 января 1947 г.

МЕТОД ИЗГОТОВЛЕНИЯ ПОЛЫХ СТАЛЬНЫХ ЛОПАТОК ВИНТА WS HOOVER Подана 30 апреля 1943 г. 5 листов-лист 4 IIIIII IIIIII MA 23 сентября 1947 г. ws HOOVER МЕТОД ИЗГОТОВЛЕНИЯ ПОЛОЙ СТАЛИ; ЛОПАСТИ ВИНТА Подано 30 апреля 1943 г. 5 листов-Лист 5 ИЗОБРЕТАТЕЛЬ. Zagb/l /Ydm BY 1 mm Запатентовано 2 сентября 1947 г. МЕТОД ИЗГОТОВЛЕНИЯ ПОЛЫХ СТАЛЬНЫХ ЛОПАТОК ВИНТА Walter S. Hoover, West Hartford, Conn.

Заявка от 30 апреля 1943 г., серийный № 485189.

1 Претензия. 1

Настоящее изобретение относится к новым и полезным усовершенствованиям способа изготовления полых стальных лопастей гребного винта, и одной из его целей является создание способа формирования полых стальных лопастей, который устраняет дефекты термической обработки и изготовления в готовом изделии.

Еще одной задачей изобретения является создание составной конструкции воздушного винта, состоящей из передней и задней секций, соединенных поперечной стойкой для получения полой лопасти, в которой разрушение сведено к минимуму в зонах сильного напряжения, что особенно подходит для таких полых стальных конструкций воздушного винта для использования в ступицы винтов с изменяемым шагом.

Еще одной целью настоящего изобретения является создание способа изготовления, не накладывающего ограничений на ширину хордового сечения лопастей аэродинамического профиля.

Еще одним преимуществом составной конструкции является то, что отдельно сформированные задняя и передняя секции и усиливающая стойка поддаются операциям внутреннего шлифования, так что внутренняя поверхность гребного винта будет иметь гладкую шлифованную поверхность, которая сводит к минимуму поломку и позволяет поддерживать хорошие радиусы вогнутости задней кромки секций лопасти,

В патенте № 1 988 202, выданном мне 15 января 1935 г., я раскрыл полую стальную лопасть гребного винта, имеющую поперечную усиливающую стойку, а в патенте № 2 042 099, выданном 26 мая 1936 г., я раскрыл цельную лопасть гребного винта. конструкция, имеющая сварной шов на задней части лопасти.

Настоящее изобретение воплощает в себе принцип конструкций, раскрытых в вышеупомянутых патентных письмах, и является усовершенствованием способа изготовления полупрофилей и стойки и их соединения сваркой. Изобретение станет более очевидным из рассмотрение прилагаемых чертежей, составляющих часть настоящего документа, на которых одинаковые ссылочные позиции обозначают одинаковые части и на которых:

Фиг.1 представляет собой вид сверху поковки для формирования задней кромки лопасти воздушного винта;

фиг. 2а, вертикальное поперечное сечение вдоль продольной осевой линии фиг. 1;

фиг.3 - вид сверху поковки для формирования передней кромки лопасти воздушного винта;

Фиг.4 - вертикальное поперечное сечение штампа для формования в разрезе с профилированной секцией пропеллера, расположенной в его матричной части;

фиг. 5 - вид в поперечном сечении матрицы, показанной на фиг. 4, по линии 55, когда задняя кромка секции гребного винта сформирована;

фиг. 6 - аналогичный вид формовочного штампа по линии 6-6 на фиг. 7, сформированный для формирования передней части лопасти воздушного винта;

фиг.7 - вертикальный продольный разрез матрицы для формирования передней секции, показанной на фиг.6;

фиг.8 - вид спереди, схематично иллюстрирующий способ шлифования кромок и внутренних стенок секций лопаток;

на фиг. 9 - вертикальный разрез сечения лопасти по линии 9--9, фиг. 8;

фиг. 10 - аналогичный вид по линии lll -- l0, фиг. 8;

фиг. 11 - аналогичный вид по линии Н-1 I, фиг. 8;

фиг. 12 - вид сверху на поперечную стойку для усиления лопасти гребного винта;

на фиг. 13 сечение по линии |3-l3, рис. 12;

фиг. 14 - вертикальный разрез фильеры для придания формы готовому лезвию после отжига;

Рис. 15, 16 и 17 - поперечные виды готовой лопатки соответственно по линиям 15-15, 16-16 и 11-11 на фиг. 14;

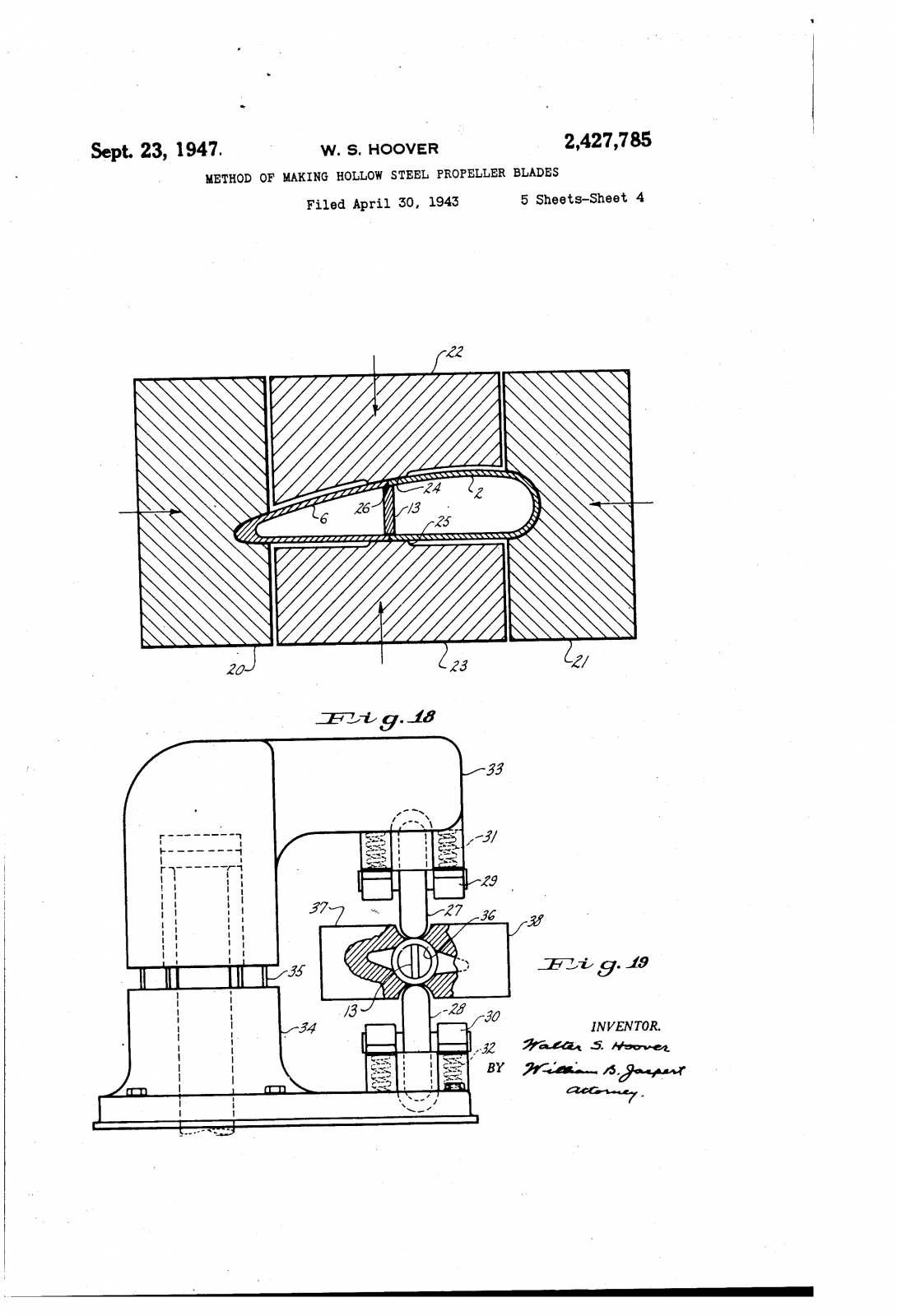

Рис. 18 а. поперечное сечение узла лопаток в сварочном стапеле;

фиг. 19 - вид сбоку сварочной машины для соединения составных лопастей винта;

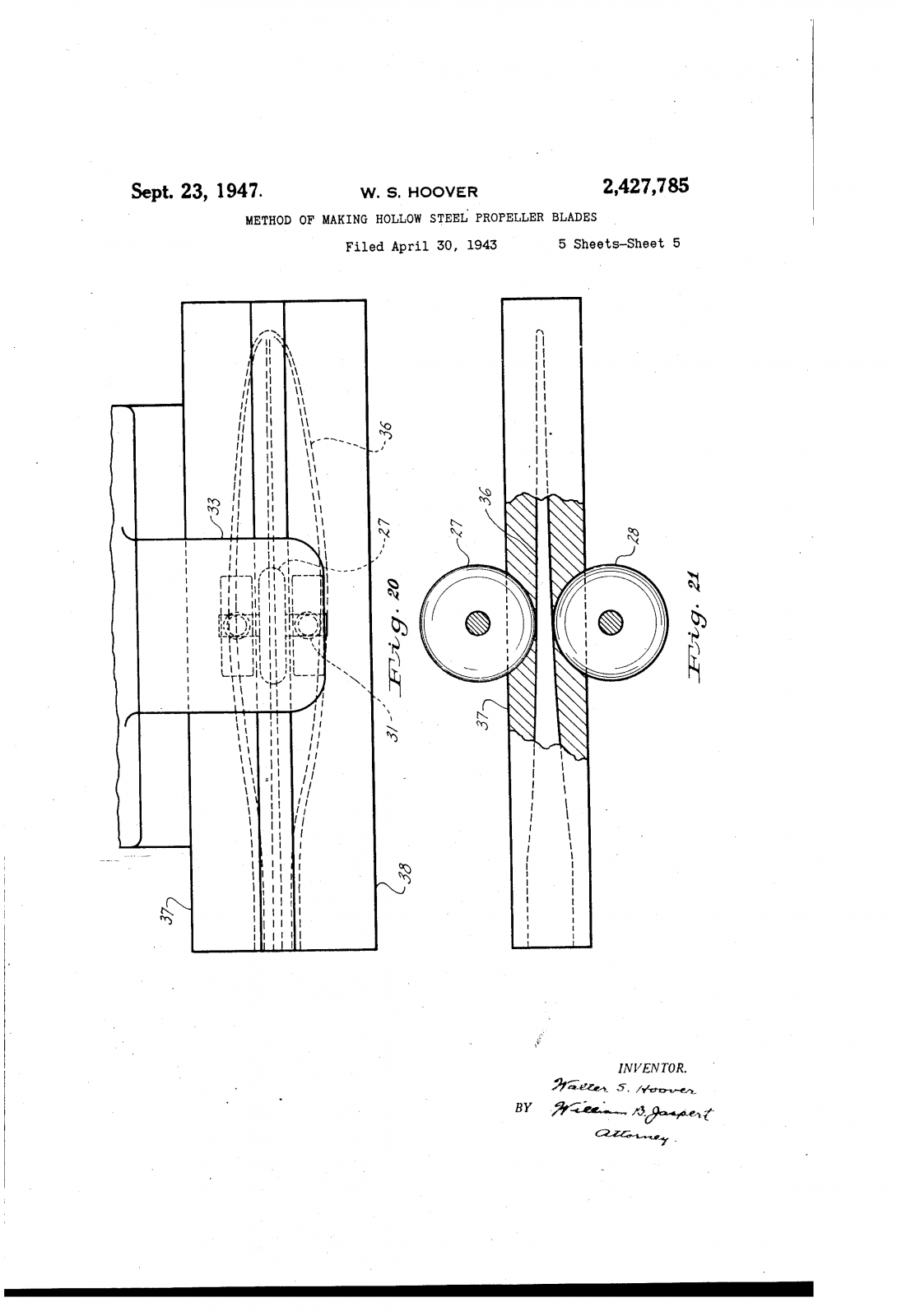

Рис. 20 а вид сверху Вид машины на рис. 19; и

Рис. 21 - вид спереди пары сварочных электродов в рабочем положении по отношению к лезвию для сварки.

Со ссылкой на рис. с 1 по 7 чертежей цифрой l обозначена черновая поковка с градуированным поперечным сечением, как показано на рис. 2, которая отожжена и помещена в ковочный штамп по рис. 4.

для формирования участка задней кромки 2 лопасти винта. Заготовки также могут быть изготовлены путем экструзии методом холодной или горячей вытяжки с максимальной толщиной в месте, которое должно быть основанием лопасти, и минимальной толщиной на концах острия. Ковочный штамп содержит верхнюю и нижнюю прижимные плиты 3 и 4 соответственно, которые установлены в направляющих (не показаны) и подвергаются подходящему давлению для придания металлу формы, как показано на рис. 5.

Заготовка на фиг. 3, обозначенная цифрой 5, имеет большую площадь, чем заготовка на фиг. 1, и прикована к секции 6 ведущей лопатки на фиг. 6 формовочной матрицей на фиг. 7, состоящей из верхней и нижней прижимных плит. 1 и 8 соответственно. Черновая поковка 5- для формирования передней кромки имеет градуированное поперечное сечение, такое же, как черновая поковка на рис. 1, как показано на рис. 2.

После формирования задней и передней секций лопасти их подвергают кромкошлифованию способом, показанным на рис. 8, при этом шлифовальный круг 8 проходит по кромке 11 лопасти, а внутреннюю полость лопасти подвергают к операции плоского шлифования шлифовальным кругом II выбранных радиусов для получения гладкой шлифованной поверхности, которая устранит производственные дефекты и сведет к минимуму разрушение в сильно нагруженных областях в течение срока службы, цифры l2, I2a и [2b обозначают отшлифованные поверхности передней секции гребного винта, причем как передняя, так и задняя секции отшлифованы изнутри и по краям.

Цифрой i3 на рис. 12 обозначена стойка, показанная на рис. 15, 16 и 17, которая соединена с передней и задней секциями их стыковыми кромками. Стойка I3 шлифована по всей поверхности и имеет градуированное поперечное сечение, как показано на рис. 13. Стойка, передняя и задняя части лопастей сварены встык, образуя цельную конструкцию, открытую в основании лопасти, со всеми внутренних поверхностей гладко отшлифованы.

По окончании лезвие отжигают, чтобы снять все напряжения в металле и вокруг сварных швов. Затем лопасть помещают в формовочную матрицу М, рис. 14, с закручиванием шага, а хвостовик i5 лопасти снабжают муфтой I6, соединенной с источником давления жидкости в IT, который подается после того, как матрица I4 закрыта. Внутреннее давление расширит металл до контура шага кручения матрицы 14.

После операции тангажа лопатка подвергается термообработке в неокисляющей атмосфере для предотвращения окалинообразования, в результате чего достигается однородность предела прочности в поковках передней и задней частей и в поперечной стойке, а также обеспечивается равномерная твердость всех их поверхностей.

Заключительная операция состоит в шлифовке всей внешней поверхности лезвия до гладкой поверхности, что может быть выполнено вручную с помощью гибких шлифовальных машин или автоматических шлифовальных машин. Готовое лезвие может быть азотировано или подвергнуто окислению или металлизации, по желанию, и лезвие балансируется перед операциями наплавки.

Из-за необычной формы лопастей винта специальное сварочное оборудование, показанное на рис. от 18 до 21 включительно. В форме, показанной на фиг. 18, стойка i3 показана в сборе с секцией передней кромки 6 и задней кромкой 2 в приспособлении, состоящем из блоков 20 и 2| и соединяются посредством контакта с электродами 22 и 23, имеющими контактные поверхности 24 и 25 достаточной площади, чтобы совместить стыки 26 и подвергнуть примыкающие кромки лезвия и кромки распорки сварочному давлению, когда через них проходит ток. В сварочном аппарате этой формы электроды и зажимные блоки проходят по всей длине лезвия и дополняют форму лезвия в различных поперечных сечениях.

Рис. 18-21 включительно показан способ сварки составных элементов лопасти с использованием роликовых электродов 21 и 28, податливо установленных в подшипниках 29 и 30, опирающихся на цилиндрические пружины 3| и 32. Верхний ролик установлен на рычаге 33, регулируемом по вертикали, на опоре 34, снабженной направляющими 35 для поддержания надлежащего выравнивания.

Лопастная конструкция винта, обычно обозначенная цифрой 36, собрана в зажимных блоках 31 и 38, при этом стыкующиеся кромки передней и задней секций выровнены по вертикали. в этом положении малая ось стойки I3 также находится в вертикальном положении. Роликовые электроды запитываются подходящим образом для прохождения сварочного тока через соединение гребного винта, и давление роликов, создаваемое пружинами 32, обеспечивает интегральное соединение сплавленных поверхностей.

Отношение роликовых электродов 21 и 2| к лезвию 36, а способ прохождения прилегающих кромок, подлежащих сварке, более четко показан на фиг. 20 и 21 чертежей и не требует дополнительного описания.

Операция сварки встык контролируется термически для получения по существу однородного металла по всему готовому лезвию. Следует отметить, что стыковые сварные швы находятся на передней и задней сторонах лопасти и включены в области лопасти, подвергающиеся минимальному напряжению. Поперечная стойка исключает дыхание и минимизирует прогиб лопасти; он также служит для связывания секций вместе, в результате чего получается прочная и долговечная полая лопасть винта.

Хотя, как показано, способ формирования лезвия состоит в формовании кромок ковкой, очевидно, что они также могут быть сформированы прокаткой и ковкой. Лучшее качество материала достигается путем прокатки и экструзии металла в холодном состоянии, а также получения градуированного сечения перед выполнением операции полуформования штампа.

При формировании передней и задней полусечений лопастей крутку винта по шагу не учитывают. Скручивание шага выполняется после того, как лопасть полностью приварена и стойка встроена в лопасть, путем помещения всей лопасти в формовочный штамп I.

Из вышеприведенного описания изобретения видно, что изготовленные в соответствии с ним полые лопасти воздушного винта шлифованы по всей своей внутренней и внешней поверхностям и практически не имеют дефектов изготовления и термической обработки. Эта форма лопасти специально приспособлена для тяжелых условий эксплуатации, при которых лопасти подвергаются нагрузке при использовании в ступицах винтов с изменяемым шагом с почти мгновенным изменением угла шага, вызванным огромными усилиями регулировки шага.

Метод конструкции специально адаптирован для получения максимального сечения хорды аэродинамического профиля, что является тенденцией в конструкции лопастей для развития максимальной мощности на больших высотах и высоких скоростях с минимальным диаметром лопасти.

Хотя здесь был проиллюстрирован и описан один вариант осуществления изобретения, специалистам в данной области техники будет очевидно, что в деталях конструкции могут быть сделаны различные модификации, не отступая от изложенных здесь принципов.

Я утверждаю:

сборка упомянутой стойки и полых шлифованных секций лопасти в упоре с примыкающими кромками или секций лопасти, контактирующих с боковыми кромками стойки, сварка встык примыкающих кромок половин секций и стойки для образования единой полой лопасти гребного винта, сборка цельно соединенная конструкция пропеллера в a. матрицу скручивания шага и соединение полой внутренней части гребного винта с источником давления жидкости, чтобы подвергать внутренние поверхности лопасти формирующему давлению для приведения лопасти гребного винта в соответствие с контуром шага матрицы.

УОЛТЕР С. ГУВЕР.

ЦИТИРОВАННЫЕ ССЫЛКИ В файле этого патента имеются записи следующих ссылок:

Номер Номер ПАТЕНТЫ СОЕДИНЕННЫХ ШТАТОВ. я

Имя Дата Смит 9 июля 1935 г. Карнс 11 ноября 1930 г. Дамерелл 11 февраля 1941 г. Гувер 15 января 1935 г. Сквайрс 16 января 1934 г. Бендикс 9 апреля 1935 г. Нельсон 11 февраля 1941 г. Шталь 24 декабря 1935 г. ПАТЕНТЫ Страна Дата Швейцария 30 июня 1933 г.

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТАЛЬНЫХ ЛОПАТОК ВИНТА Подана 30 апреля 1943 г. 5 Листов-Лист 1 1 ИЗОБРЕТАТЕЛЬ.

м 5, Her- 41 BY fi-w AM 23 сентября 1947 г.

ws СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТАЛЬНЫХ ЛОПАТОК ВИНТ ГУВЕРОМ 5 Листов-Лист 3 Подана 30 апреля 1943 г. КВТ АШЕ ИЗОБРЕТАТЕЛЬ.

К 7/4? Га хм .м. дополненная реальность

3 N FH W UA сент. 23 января 1947 г.

МЕТОД ИЗГОТОВЛЕНИЯ ПОЛЫХ СТАЛЬНЫХ ЛОПАТОК ВИНТА WS HOOVER Подана 30 апреля 1943 г. 5 листов-лист 4 IIIIII IIIIII MA 23 сентября 1947 г. ws HOOVER МЕТОД ИЗГОТОВЛЕНИЯ ПОЛОЙ СТАЛИ; ЛОПАСТИ ВИНТА Подано 30 апреля 1943 г. 5 листов-Лист 5 ИЗОБРЕТАТЕЛЬ. Zagb/l /Ydm BY 1 mm Запатентовано 2 сентября 1947 г. МЕТОД ИЗГОТОВЛЕНИЯ ПОЛЫХ СТАЛЬНЫХ ЛОПАТОК ВИНТА Walter S. Hoover, West Hartford, Conn.

Заявка от 30 апреля 1943 г., серийный № 485189.

1 Претензия. 1

Настоящее изобретение относится к новым и полезным усовершенствованиям способа изготовления полых стальных лопастей гребного винта, и одной из его целей является создание способа формирования полых стальных лопастей, который устраняет дефекты термической обработки и изготовления в готовом изделии.

Еще одной задачей изобретения является создание составной конструкции воздушного винта, состоящей из передней и задней секций, соединенных поперечной стойкой для получения полой лопасти, в которой разрушение сведено к минимуму в зонах сильного напряжения, что особенно подходит для таких полых стальных конструкций воздушного винта для использования в ступицы винтов с изменяемым шагом.

Еще одной целью настоящего изобретения является создание способа изготовления, не накладывающего ограничений на ширину хордового сечения лопастей аэродинамического профиля.

Еще одним преимуществом составной конструкции является то, что отдельно сформированные задняя и передняя секции и усиливающая стойка поддаются операциям внутреннего шлифования, так что внутренняя поверхность гребного винта будет иметь гладкую шлифованную поверхность, которая сводит к минимуму поломку и позволяет поддерживать хорошие радиусы вогнутости задней кромки секций лопасти,

В патенте № 1 988 202, выданном мне 15 января 1935 г., я раскрыл полую стальную лопасть гребного винта, имеющую поперечную усиливающую стойку, а в патенте № 2 042 099, выданном 26 мая 1936 г., я раскрыл цельную лопасть гребного винта. конструкция, имеющая сварной шов на задней части лопасти.

Настоящее изобретение воплощает в себе принцип конструкций, раскрытых в вышеупомянутых патентных письмах, и является усовершенствованием способа изготовления полупрофилей и стойки и их соединения сваркой. Изобретение станет более очевидным из рассмотрение прилагаемых чертежей, составляющих часть настоящего документа, на которых одинаковые ссылочные позиции обозначают одинаковые части и на которых:

Фиг.1 представляет собой вид сверху поковки для формирования задней кромки лопасти воздушного винта;

фиг. 2а, вертикальное поперечное сечение вдоль продольной осевой линии фиг. 1;

фиг.3 - вид сверху поковки для формирования передней кромки лопасти воздушного винта;

Фиг.4 - вертикальное поперечное сечение штампа для формования в разрезе с профилированной секцией пропеллера, расположенной в его матричной части;

фиг. 5 - вид в поперечном сечении матрицы, показанной на фиг. 4, по линии 55, когда задняя кромка секции гребного винта сформирована;

фиг. 6 - аналогичный вид формовочного штампа по линии 6-6 на фиг. 7, сформированный для формирования передней части лопасти воздушного винта;

фиг.7 - вертикальный продольный разрез матрицы для формирования передней секции, показанной на фиг.6;

фиг.8 - вид спереди, схематично иллюстрирующий способ шлифования кромок и внутренних стенок секций лопаток;

на фиг. 9 - вертикальный разрез сечения лопасти по линии 9--9, фиг. 8;

фиг. 10 - аналогичный вид по линии lll -- l0, фиг. 8;

фиг. 11 - аналогичный вид по линии Н-1 I, фиг. 8;

фиг. 12 - вид сверху на поперечную стойку для усиления лопасти гребного винта;

на фиг. 13 сечение по линии |3-l3, рис. 12;

фиг. 14 - вертикальный разрез фильеры для придания формы готовому лезвию после отжига;

Рис. 15, 16 и 17 - поперечные виды готовой лопатки соответственно по линиям 15-15, 16-16 и 11-11 на фиг. 14;

Рис. 18 а. поперечное сечение узла лопаток в сварочном стапеле;

фиг. 19 - вид сбоку сварочной машины для соединения составных лопастей винта;

Рис. 20 а вид сверху Вид машины на рис. 19; и

Рис. 21 - вид спереди пары сварочных электродов в рабочем положении по отношению к лезвию для сварки.

Со ссылкой на рис. с 1 по 7 чертежей цифрой l обозначена черновая поковка с градуированным поперечным сечением, как показано на рис. 2, которая отожжена и помещена в ковочный штамп по рис. 4.

для формирования участка задней кромки 2 лопасти винта. Заготовки также могут быть изготовлены путем экструзии методом холодной или горячей вытяжки с максимальной толщиной в месте, которое должно быть основанием лопасти, и минимальной толщиной на концах острия. Ковочный штамп содержит верхнюю и нижнюю прижимные плиты 3 и 4 соответственно, которые установлены в направляющих (не показаны) и подвергаются подходящему давлению для придания металлу формы, как показано на рис. 5.

Заготовка на фиг. 3, обозначенная цифрой 5, имеет большую площадь, чем заготовка на фиг. 1, и прикована к секции 6 ведущей лопатки на фиг. 6 формовочной матрицей на фиг. 7, состоящей из верхней и нижней прижимных плит. 1 и 8 соответственно. Черновая поковка 5- для формирования передней кромки имеет градуированное поперечное сечение, такое же, как черновая поковка на рис. 1, как показано на рис. 2.

После формирования задней и передней секций лопасти их подвергают кромкошлифованию способом, показанным на рис. 8, при этом шлифовальный круг 8 проходит по кромке 11 лопасти, а внутреннюю полость лопасти подвергают к операции плоского шлифования шлифовальным кругом II выбранных радиусов для получения гладкой шлифованной поверхности, которая устранит производственные дефекты и сведет к минимуму разрушение в сильно нагруженных областях в течение срока службы, цифры l2, I2a и [2b обозначают отшлифованные поверхности передней секции гребного винта, причем как передняя, так и задняя секции отшлифованы изнутри и по краям.

Цифрой i3 на рис. 12 обозначена стойка, показанная на рис. 15, 16 и 17, которая соединена с передней и задней секциями их стыковыми кромками. Стойка I3 шлифована по всей поверхности и имеет градуированное поперечное сечение, как показано на рис. 13. Стойка, передняя и задняя части лопастей сварены встык, образуя цельную конструкцию, открытую в основании лопасти, со всеми внутренних поверхностей гладко отшлифованы.

По окончании лезвие отжигают, чтобы снять все напряжения в металле и вокруг сварных швов. Затем лопасть помещают в формовочную матрицу М, рис. 14, с закручиванием шага, а хвостовик i5 лопасти снабжают муфтой I6, соединенной с источником давления жидкости в IT, который подается после того, как матрица I4 закрыта. Внутреннее давление расширит металл до контура шага кручения матрицы 14.

После операции тангажа лопатка подвергается термообработке в неокисляющей атмосфере для предотвращения окалинообразования, в результате чего достигается однородность предела прочности в поковках передней и задней частей и в поперечной стойке, а также обеспечивается равномерная твердость всех их поверхностей.

Заключительная операция состоит в шлифовке всей внешней поверхности лезвия до гладкой поверхности, что может быть выполнено вручную с помощью гибких шлифовальных машин или автоматических шлифовальных машин. Готовое лезвие может быть азотировано или подвергнуто окислению или металлизации, по желанию, и лезвие балансируется перед операциями наплавки.

Из-за необычной формы лопастей винта специальное сварочное оборудование, показанное на рис. от 18 до 21 включительно. В форме, показанной на фиг. 18, стойка i3 показана в сборе с секцией передней кромки 6 и задней кромкой 2 в приспособлении, состоящем из блоков 20 и 2| и соединяются посредством контакта с электродами 22 и 23, имеющими контактные поверхности 24 и 25 достаточной площади, чтобы совместить стыки 26 и подвергнуть примыкающие кромки лезвия и кромки распорки сварочному давлению, когда через них проходит ток. В сварочном аппарате этой формы электроды и зажимные блоки проходят по всей длине лезвия и дополняют форму лезвия в различных поперечных сечениях.

Рис. 18-21 включительно показан способ сварки составных элементов лопасти с использованием роликовых электродов 21 и 28, податливо установленных в подшипниках 29 и 30, опирающихся на цилиндрические пружины 3| и 32. Верхний ролик установлен на рычаге 33, регулируемом по вертикали, на опоре 34, снабженной направляющими 35 для поддержания надлежащего выравнивания.

Лопастная конструкция винта, обычно обозначенная цифрой 36, собрана в зажимных блоках 31 и 38, при этом стыкующиеся кромки передней и задней секций выровнены по вертикали. в этом положении малая ось стойки I3 также находится в вертикальном положении. Роликовые электроды запитываются подходящим образом для прохождения сварочного тока через соединение гребного винта, и давление роликов, создаваемое пружинами 32, обеспечивает интегральное соединение сплавленных поверхностей.

Отношение роликовых электродов 21 и 2| к лезвию 36, а способ прохождения прилегающих кромок, подлежащих сварке, более четко показан на фиг. 20 и 21 чертежей и не требует дополнительного описания.

Операция сварки встык контролируется термически для получения по существу однородного металла по всему готовому лезвию. Следует отметить, что стыковые сварные швы находятся на передней и задней сторонах лопасти и включены в области лопасти, подвергающиеся минимальному напряжению. Поперечная стойка исключает дыхание и минимизирует прогиб лопасти; он также служит для связывания секций вместе, в результате чего получается прочная и долговечная полая лопасть винта.

Хотя, как показано, способ формирования лезвия состоит в формовании кромок ковкой, очевидно, что они также могут быть сформированы прокаткой и ковкой. Лучшее качество материала достигается путем прокатки и экструзии металла в холодном состоянии, а также получения градуированного сечения перед выполнением операции полуформования штампа.

При формировании передней и задней полусечений лопастей крутку винта по шагу не учитывают. Скручивание шага выполняется после того, как лопасть полностью приварена и стойка встроена в лопасть, путем помещения всей лопасти в формовочный штамп I.

Из вышеприведенного описания изобретения видно, что изготовленные в соответствии с ним полые лопасти воздушного винта шлифованы по всей своей внутренней и внешней поверхностям и практически не имеют дефектов изготовления и термической обработки. Эта форма лопасти специально приспособлена для тяжелых условий эксплуатации, при которых лопасти подвергаются нагрузке при использовании в ступицах винтов с изменяемым шагом с почти мгновенным изменением угла шага, вызванным огромными усилиями регулировки шага.

Метод конструкции специально адаптирован для получения максимального сечения хорды аэродинамического профиля, что является тенденцией в конструкции лопастей для развития максимальной мощности на больших высотах и высоких скоростях с минимальным диаметром лопасти.

Хотя здесь был проиллюстрирован и описан один вариант осуществления изобретения, специалистам в данной области техники будет очевидно, что в деталях конструкции могут быть сделаны различные модификации, не отступая от изложенных здесь принципов.

Я утверждаю:

сборка упомянутой стойки и полых шлифованных секций лопасти в упоре с примыкающими кромками или секций лопасти, контактирующих с боковыми кромками стойки, сварка встык примыкающих кромок половин секций и стойки для образования единой полой лопасти гребного винта, сборка цельно соединенная конструкция пропеллера в a. матрицу скручивания шага и соединение полой внутренней части гребного винта с источником давления жидкости, чтобы подвергать внутренние поверхности лопасти формирующему давлению для приведения лопасти гребного винта в соответствие с контуром шага матрицы.

УОЛТЕР С. ГУВЕР.

ЦИТИРОВАННЫЕ ССЫЛКИ В файле этого патента имеются записи следующих ссылок:

Номер Номер ПАТЕНТЫ СОЕДИНЕННЫХ ШТАТОВ. я

Имя Дата Смит 9 июля 1935 г. Карнс 11 ноября 1930 г. Дамерелл 11 февраля 1941 г. Гувер 15 января 1935 г. Сквайрс 16 января 1934 г. Бендикс 9 апреля 1935 г. Нельсон 11 февраля 1941 г. Шталь 24 декабря 1935 г. ПАТЕНТЫ Страна Дата Швейцария 30 июня 1933 г.

Similar threads

- Ответы

- 0

- Просмотры

- 480

- Ответы

- 15

- Просмотры

- 1921

- Ответы

- 128

- Просмотры

- 8067

Поделиться: