Тезисно:

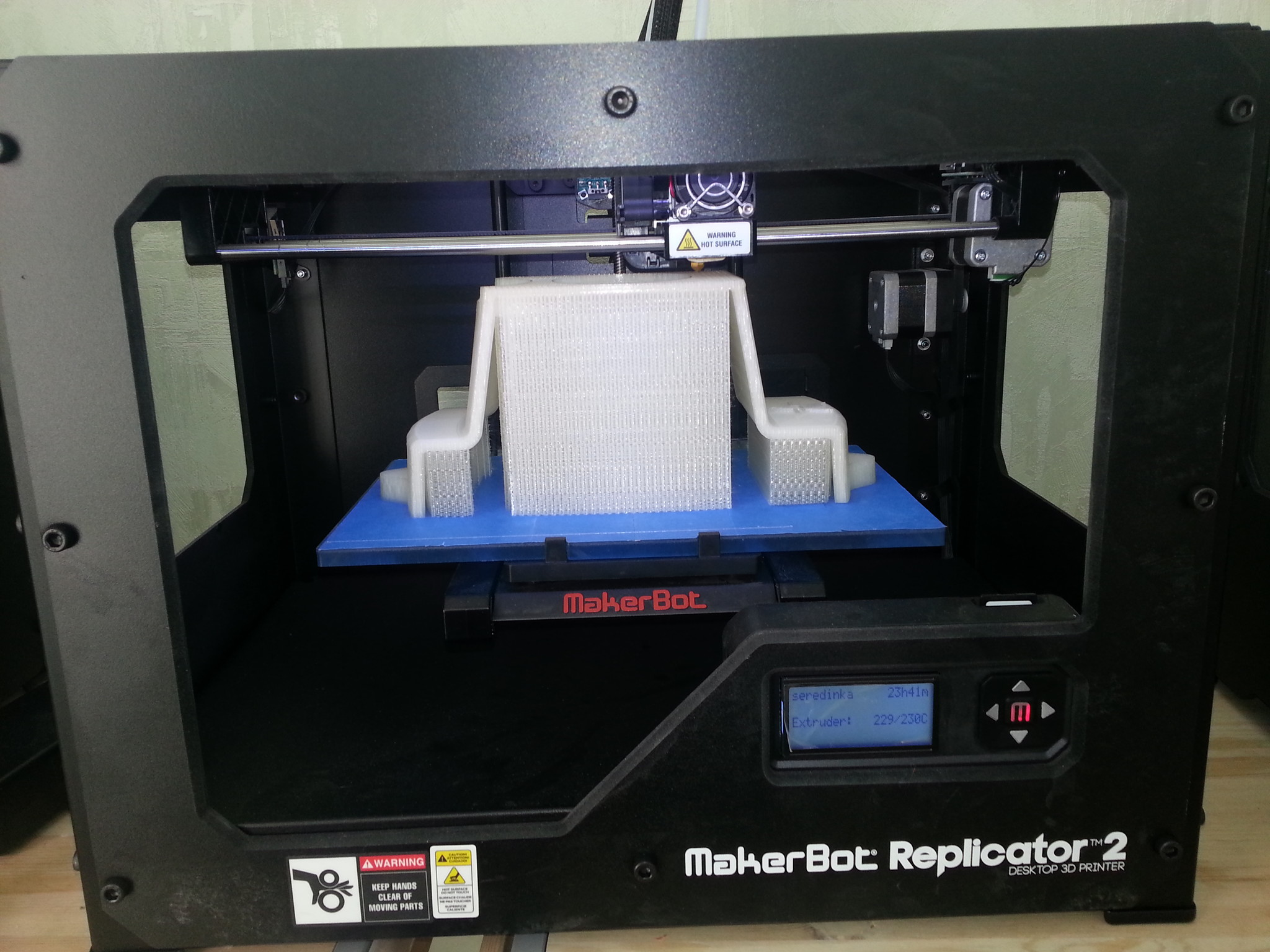

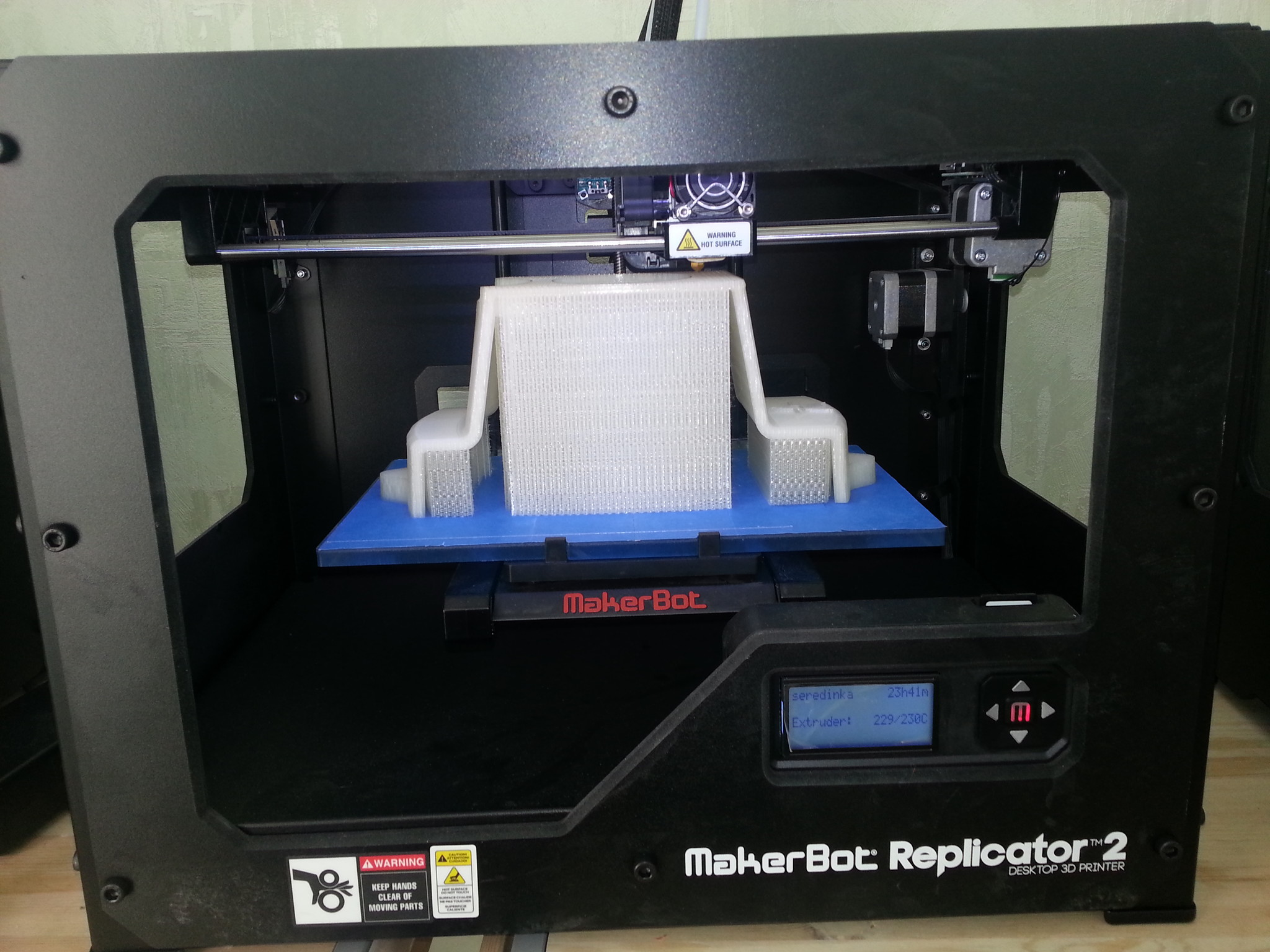

В последние годы разработаны технологии 3D-печати пластиками, бетоном, гипсом, глиняными смесями, известью, льдом, бумагой, металлическими порошками, шоколадом и продуктами питания, гидрогелем, живыми клетками.

Казалось бы, список пластиков, пригодных для 3D-печати обширен. Печатать можно: АБС, полилактидом, полиамидом, полиметилметакрилатом, полифениленсульфоном, полиэфиримидом, полиэтиленом, полипропиленом, поликапролактоном, поликарбонатом, древеснонаполненным ПЭ, фотополимерами (список периодически пополняется). Но заметного и экономически рентабельного применения пока удалось добится только АБС, полилактиду и полиамиду.

Нетрудно заметить, что во всём перечне применяемых полимерных материалов, как класс, отсутствуют армированные инженерные пластики.

Это лишает технологию 3D-печати композитами шансов широкого применения в авиации, которая требует: удельной прочности и жёсткости, химстойкости, трещиностойкости, отсутствия ползучести, усталостной стойкости, термо- и атмосферостойкости.

Располагая многолетним успешным опытом разработки полимерных технологий, владея ЧПУ-металлообработкой, предлагаю создать технологию 3D-печати стекло-, органо-, углеармированными композитами, использующую компоненты, коммерчески доступные на российском рынке.