valery22

Снова хочется строить самолеты!

- Откуда

- 200м правее глиссады Шер.25

Сложно представить размеры. Визуально примерно таких же размеров и площади я делал реплику головы с острова Пасхи, заказчику вышло 15килоруб.

Игорь Владимирович, тем не менее, Вы достаточно точно определили размеры этой матрицы, по крайней мере - вес потребного пластика.

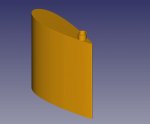

У меня размер этой матрицы 570х600х830, пластика затратил около 10 кг при заполнении 15%. Но можно было бы ещё меньше, если бы правильно разместил деталь в форме.

Мне кажется, я видел ваше сообщение где-то в Интернете мельком, но потом ссылку потерял.

Я весьма рад, что вы присоединились к дискуссии.

Очень хотелось бы встретится и обсудить тему подробнее.

Если готовы, напишите в личку.

Может быть и уважаемый Александр (Hind) к нам присоединится...