Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Примечание: This feature may not be available in some browsers.

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нем неправильно.

Необходимо обновить браузер или попробовать использовать другой.

Необходимо обновить браузер или попробовать использовать другой.

МАИ-223

Дмитрий Шаповалов (Velocity)

Хвост в самолете лишняя деталь!

- Откуда

- Москва

Летает с колес и с поплавков. Внутри сидеть очень удобно. Как то руки даже со штурвала не хотелось отпускать 😀. Сделано очень добротно, я бы даже сказал излишне добротно 😉. Многие детали еще будут упрощать для массового производства. В планах большие модернизации и изменения конструкции. Будет еще легче, еще прочнее, еще летучее 😉, хотя уже сейчас летает очень успешно, да и цена очень скромная получилась..... но как говорится - нет предела совершенству 😉

Дмитрий Шаповалов (Velocity)

Хвост в самолете лишняя деталь!

- Откуда

- Москва

Дмитрий Шаповалов (Velocity)

Хвост в самолете лишняя деталь!

- Откуда

- Москва

Особенности конструкции МАИ 223.

Обшивка из сверхтонкого стеклопластика уже давно рассматривалась мною в качестве хорошей идеи — и,получив такую возможность,идею реализовал.Смысл таков:тканевая обшивка при натяжении на выпуклую поверхность,дает проступающий скелет.Дюралевая обшивка — тяжела.Обшивка с жестким носком и остальной тканевой поверхностью,имеет грань поперек потока на верхней дужке профиля.

Наша стеклопластиковая обшивка толщиной 0.3 мм свободна от ребер;имеет ве такой же,как и перкалевая с последующими слоями ЛКП (около 400г/кв.м);воспринимает 78%нагрузки от кручения и лобового сдвига.

Изготавливается (выкладывается на плоском листе оргстекла,ламинированного ДСП,металла и пр.Вакуум,термообеяло (при потребности).

Натягиваем при обтяжке сразу по двум осям: технология является пока нашим маленьким секретом,простым,впрочем.

Заклепки ставим на грунт,понятное дело.Вместо кораски — обтяжка из 3М-овской пленки.

Обшивка из сверхтонкого стеклопластика уже давно рассматривалась мною в качестве хорошей идеи — и,получив такую возможность,идею реализовал.Смысл таков:тканевая обшивка при натяжении на выпуклую поверхность,дает проступающий скелет.Дюралевая обшивка — тяжела.Обшивка с жестким носком и остальной тканевой поверхностью,имеет грань поперек потока на верхней дужке профиля.

Наша стеклопластиковая обшивка толщиной 0.3 мм свободна от ребер;имеет ве такой же,как и перкалевая с последующими слоями ЛКП (около 400г/кв.м);воспринимает 78%нагрузки от кручения и лобового сдвига.

Изготавливается (выкладывается на плоском листе оргстекла,ламинированного ДСП,металла и пр.Вакуум,термообеяло (при потребности).

Натягиваем при обтяжке сразу по двум осям: технология является пока нашим маленьким секретом,простым,впрочем.

Заклепки ставим на грунт,понятное дело.Вместо кораски — обтяжка из 3М-овской пленки.

Вложения

Дмитрий Шаповалов (Velocity)

Хвост в самолете лишняя деталь!

- Откуда

- Москва

Дмитрий Шаповалов (Velocity)

Хвост в самолете лишняя деталь!

- Откуда

- Москва

Дмитрий Шаповалов (Velocity)

Хвост в самолете лишняя деталь!

- Откуда

- Москва

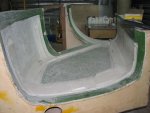

Композитная хвостовая балка в матрице.

На МАКСе все желаюшие могли убедиться,что качество тканевых обводов — хорошее при достаточной чистоте поверхности.В общем,идея себя вполне оправдала и, думаю, будет применяться на ультралегкой версии МАИ-223. Для более тяжелой категории (VLA) самолет по качеству, ЛТХ, комфорту как бы перерос любую тканевую обшивку вообще, пусть и очень совершенную. В прогнозируемых условиях эксплуатации (обучение курсантов;хранение зимой под снегом;возможная перевозка чуть ли не навоза на дачу...) местная прочность тканевой обшивки может оказаться недостаточной и скоро хвост окажется весь в заплатках. К тому же, отказавшись от фермы внутри, имеем возможность делать багажник объема, ограниченного лишь собственной фантазией и диапазоном центровок.

На МАКСе все желаюшие могли убедиться,что качество тканевых обводов — хорошее при достаточной чистоте поверхности.В общем,идея себя вполне оправдала и, думаю, будет применяться на ультралегкой версии МАИ-223. Для более тяжелой категории (VLA) самолет по качеству, ЛТХ, комфорту как бы перерос любую тканевую обшивку вообще, пусть и очень совершенную. В прогнозируемых условиях эксплуатации (обучение курсантов;хранение зимой под снегом;возможная перевозка чуть ли не навоза на дачу...) местная прочность тканевой обшивки может оказаться недостаточной и скоро хвост окажется весь в заплатках. К тому же, отказавшись от фермы внутри, имеем возможность делать багажник объема, ограниченного лишь собственной фантазией и диапазоном центровок.

Вложения

Дмитрий Шаповалов (Velocity)

Хвост в самолете лишняя деталь!

- Откуда

- Москва

Секрет обшивки крыла и правда маленький. Особенности современных эпоксидных смол в том, что окончательную почность, если не подогревать, они набирают достаточно долго. Что позволяет укладывать плоский лист на криволинейную поверхность. И, кстати, эти же свойства смол позволяют качественно приклеивать обшивку к набору, т.к. сохраняется возможность "прошивки" молекулами клеевого слоя.

Я этим "фокусом" давно пользуюсь.

Я этим "фокусом" давно пользуюсь.

P

pilot29

P

pilot29

- Откуда

- Santa Monica CA USA

мне както интересно видить (на последней фотке предыдущей страничке) лежит рулон ненаправленого стекловолокна, (с русскими терминами я незнаком) неужели это основа всех сделаных деталей этого самолёта, у нас такое НИКОГДА в авиацыи неупотребляеться, так как долгожитее и прочность таких частей самопосебе не очень, а в эксплотацыи вибрацыоных условий ещё короче.

а насчёт маленького секрета (он всем извесен кто серьёзно композитами занимаеться)

спасибо за фотки и обьяснения, самолёт очень красивый и если лёгкий значить и хорошо летает.

ТУТ кто читает по англ....говориться а стекло волокне, углепластике их применения и пропорцый пропитаний этих матиалов апаксидкой....

http://www.fibreglass-resin-sales.com.au/rein.html

мои поздравления Владимиру Лапшину 8)

очень красиво всё сделано

а насчёт маленького секрета (он всем извесен кто серьёзно композитами занимаеться)

спасибо за фотки и обьяснения, самолёт очень красивый и если лёгкий значить и хорошо летает.

ТУТ кто читает по англ....говориться а стекло волокне, углепластике их применения и пропорцый пропитаний этих матиалов апаксидкой....

http://www.fibreglass-resin-sales.com.au/rein.html

мои поздравления Владимиру Лапшину 8)

очень красиво всё сделано

Дмитрий Шаповалов (Velocity)

Хвост в самолете лишняя деталь!

- Откуда

- Москва

Миш, я сам то не заметил этот рулон ненаправленного стекла 😱. Мож это для форм ??? хотя тоже маловероятно....

Спасибо за ссылку, нашел еще немного интересного по композитам 😀.

Спасибо за ссылку, нашел еще немного интересного по композитам 😀.

Дмитрий Шаповалов (Velocity)

Хвост в самолете лишняя деталь!

- Откуда

- Москва

;D Самая большая прибыль на джакузи..... длаее следуют лодки.... и замыкают список ....... самолеты 😱. При этом ответственность обратно пропорциональна прибыли 😉

> Сегодня начали стат.испытания стеклопластиковой хвостовой части фюзеляжа МАИ-223,про которую я уже сообщал.Пока прошли первый расчетный случай:выдержали 100% расчетной нагрузки на хвостовую опору шасси,равной 470 кГ.

> Следующий случай одновременное нагружение нагрузками от ГО и ВО.

Позор на мою седую голову!

Сегодня провели стат.испытания хвостовой части фюзеляжа МАИ-223 на оставшиеся случаи нагружения.Вначале испытали на совместное нагружение от ГО и ВО:в этом случае имеет место быть максимальное кручение фюзеляжа при одновременнной нагрузке на ГО при максимальной перегрузке.Конструкция легко выдержала расчетную нагрузку;после ее снятия остаточных деформаций не оказалось,после чего приступили к самому ответственному случаю - расчетная нагрузка,равная 628 кг действуетна ГО вниз,что соответствует почти мгновенной (t=0.2 с)перекладке РВ самолета,находящегося на максимальной отрицательной перегрузке "на себя" до максимальной положительной перегрузки.

Заранее было условлено,что достигаем максимальной расчетной нагрузки,выдерживаем 3 с;затем нагрузку снимаем,осматриваем конструкцию;после этого грузим опять тем же случаем,но уже не до расчетной нагрузки,а вплоть до разрушения.

Расчетную нагрузку хвостовая часть фюзеляжа выдержала,хотя обшивка покрылась хлопунами,передав большую часть нагрузки (так и было задумано) на каркас - лонжероны и шпангоуты.Остаточных деформаций опять не оказалось;перешли к достижению разрушающей нагрузки - и она оказалась равной...227 процентов от расчетной!!! Сломался сжатый нижний лонжерон:но его сломанные части уперлись друг в друга и продолжали держать почти половину приложенной нагрузки (примерно расчетную нагрузку),а,самое интересное - когда нагрузку сняли,конструкция выпрямилась и визуально была как новенькая.

Вот и задача:конструкция точно считалась на NASTRANе,причем предпосылка заключалась в том,что мы,допуская потерю устойчивости обшивки,набираем такие сечения,чтобы каркас устойчивости не потерял.Однако,как следует из изложенного выше,такая методика создает излишний запас прочности - теперь надо думать как об облегчении,так и о каком-то ином подходе к тому,какие критерии устанавливать при выборе сечений и толщин.Выходит,что и некоторую потерю утойчивости каркаса можно допускать.Но какую - пока еще решение не созрело.

> Следующий случай одновременное нагружение нагрузками от ГО и ВО.

Позор на мою седую голову!

Сегодня провели стат.испытания хвостовой части фюзеляжа МАИ-223 на оставшиеся случаи нагружения.Вначале испытали на совместное нагружение от ГО и ВО:в этом случае имеет место быть максимальное кручение фюзеляжа при одновременнной нагрузке на ГО при максимальной перегрузке.Конструкция легко выдержала расчетную нагрузку;после ее снятия остаточных деформаций не оказалось,после чего приступили к самому ответственному случаю - расчетная нагрузка,равная 628 кг действуетна ГО вниз,что соответствует почти мгновенной (t=0.2 с)перекладке РВ самолета,находящегося на максимальной отрицательной перегрузке "на себя" до максимальной положительной перегрузки.

Заранее было условлено,что достигаем максимальной расчетной нагрузки,выдерживаем 3 с;затем нагрузку снимаем,осматриваем конструкцию;после этого грузим опять тем же случаем,но уже не до расчетной нагрузки,а вплоть до разрушения.

Расчетную нагрузку хвостовая часть фюзеляжа выдержала,хотя обшивка покрылась хлопунами,передав большую часть нагрузки (так и было задумано) на каркас - лонжероны и шпангоуты.Остаточных деформаций опять не оказалось;перешли к достижению разрушающей нагрузки - и она оказалась равной...227 процентов от расчетной!!! Сломался сжатый нижний лонжерон:но его сломанные части уперлись друг в друга и продолжали держать почти половину приложенной нагрузки (примерно расчетную нагрузку),а,самое интересное - когда нагрузку сняли,конструкция выпрямилась и визуально была как новенькая.

Вот и задача:конструкция точно считалась на NASTRANе,причем предпосылка заключалась в том,что мы,допуская потерю устойчивости обшивки,набираем такие сечения,чтобы каркас устойчивости не потерял.Однако,как следует из изложенного выше,такая методика создает излишний запас прочности - теперь надо думать как об облегчении,так и о каком-то ином подходе к тому,какие критерии устанавливать при выборе сечений и толщин.Выходит,что и некоторую потерю утойчивости каркаса можно допускать.Но какую - пока еще решение не созрело.

Дмитрий Шаповалов (Velocity)

Хвост в самолете лишняя деталь!

- Откуда

- Москва

Вот и верь после этого расчетам 😉. Хорошо, что самолет летает и неплохо. Отлично, что он крепкий и есть запас на облегчение. Плохо только, что придется теперь облегчать конструкцию, повторяя уже проделанную раз работу.

Пока не подойдут сертификационные испытания,в рамках которых,вероятно,придется проводить статику еще раз, будем выпускать пока хвосты с данной схемой выкладки:много веса засчет снятия лишних слоев - не выиграть (самолет эту разницу просто не заметит),а геморрою с расчетами,когда можно допустить некоторую сепень потери устойчивости каркаса - выше головы:признаться,пока и не знаю,как к этому подойти.

Similar threads

- Ответы

- 1

- Просмотры

- 128

- Ответы

- 6

- Просмотры

- 537

- Ответы

- 7

- Просмотры

- 2299

- Ответы

- 0

- Просмотры

- 198

Поделиться: