Установили "новые" вентиляторы на самолёт и никакой разницы(по сравнению со "старыми" лопатками) в работе вентиляторов мы не наблюдали. Угол установки(расчётный) лопаток был 30 градусов и это для наилучшего КПД вентиляторов на скорости полёта 150-160 км/ч(скорость набора высоты после отрыва). Но в "статике" двигатель больше 4700-4750 об/мин не развивал и статическая тяга была в районе 315-320 кг.

На этих оборотах двигатель "выдавал"(согласно динамометрическим испытаниям этого двигателя) около 360 лс. и при КПД "редуктора" (0,8) на вентиляторы приходило 290 лс. Получалось что с 1 лс вентиляторы производили 1,1 кг. статической тяги, что в принципе не совсем плохо, но и не то что мы хотели.

Мы решили что оставим всё как есть до лётных испытаний.

Лётные испытания преподнесли нам несколько "сюрпризов".

Первый сюрприз - самолёт оказался "летучим" и отрывался на скорости 95-100 км/ч, что намного меньше расчётной (120-125 км/ч) и его приходилось "удерживать" над полосой несколько секунд, пока он не наберёт эту скорость.

Второй сюрприз - у самолёта на скорости 150-160 км/ч(а это через нескольких секунд после взлёта) как будто открывалось "второе дыхание", он начинал резко набирать скорость и этот эффект продолжался до скорости около 200 км/ч, потом это ускорение замедлялось. Может действительно у вентиляторов нашего самолёта в этом диапазоне скоростей наилучший КПД? Или что-то происходит с воздушным потоком в канале на этой скорости?(на статике мы наблюдали некую турбулентность(в виде вихря) во входящем канале). Может на скорости 150-160 км/ч этот "вихрь" исчезает(его сдувает)? Много неизвестного...

Третий и самый главный сюрприз - обороты двигателя(и соответственно вентиляторов тоже) не меняются(не растут) с набором скорости, какие они были(на взлётном режиме в статике) такими они и остаются до скорости 250 км/ч(быстрее пока мы самолёт не "разгоняли").

Но мы рассчитывали эти вентиляторы из расчёта что максимальные обороты двигателя(взлётный режим) должны быть 5000 об/мин(а не 4700) и думали что вентиляторы "раскрутятся" при увеличении скорости самолёта(как это происходит с ВВ фиксированного шага).

Тогда мы решили увеличить максимальные обороты двигателя в статике до 5000 об/мин путём уменьшения установочных углов лопаток вентилятора, хотя в литературе по расчётам вентиляторных СУ ЧЁТКО написано - если двигатель не "раскручивает" вентилятор до нужных(расчётных) оборотов, то не в коем случае не менять расчётный угол установки лопаток, а уменьшать их площадь или количество...

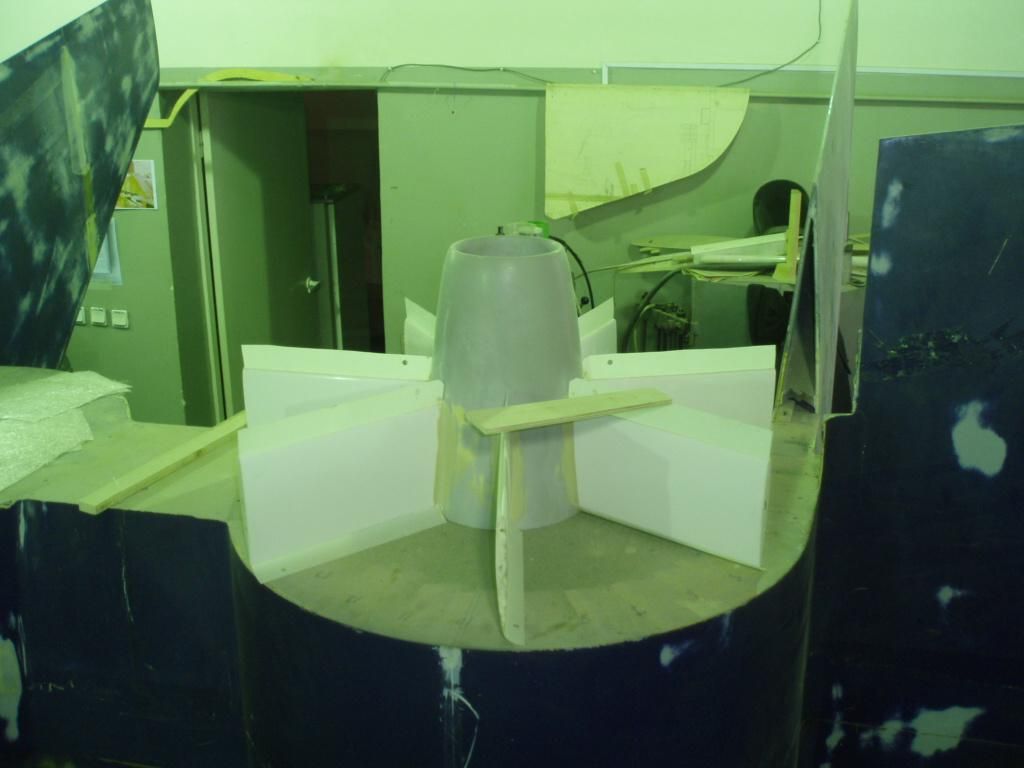

Но как всегда, в качестве эксперимента, мы решили попробовать(не зря же мы сделали вентиляторы с изменяемым углом установки лопатки). Мы получили нужные обороты(5000 об/мин) при угле установки лопатки в 20 градусов, что по моему(и моей интуиции) очень маленький угол для вентилятора в канале(Dacted fan). При этих оборотах статическая тяга увеличилась до 350 кг., но нам нужно иметь хотя-бы 400 кг, что-бы самолёт имел ЛТХ которые мы планировали.

Тогда мы и обратились за советом к Валентину Пятнице(его ник здесь на форуме - Friday) из Самары, он имеет опыт изготовления аэротруб(для парашютистов) и их вентиляторов. Он пообещал обратиться за советом к профессору Самарского университета.