Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Примечание: This feature may not be available in some browsers.

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нем неправильно.

Необходимо обновить браузер или попробовать использовать другой.

Необходимо обновить браузер или попробовать использовать другой.

STOL - Nando Groppo “Trail” - доработки и полезные мелочи.

-

- Теги

- иванов

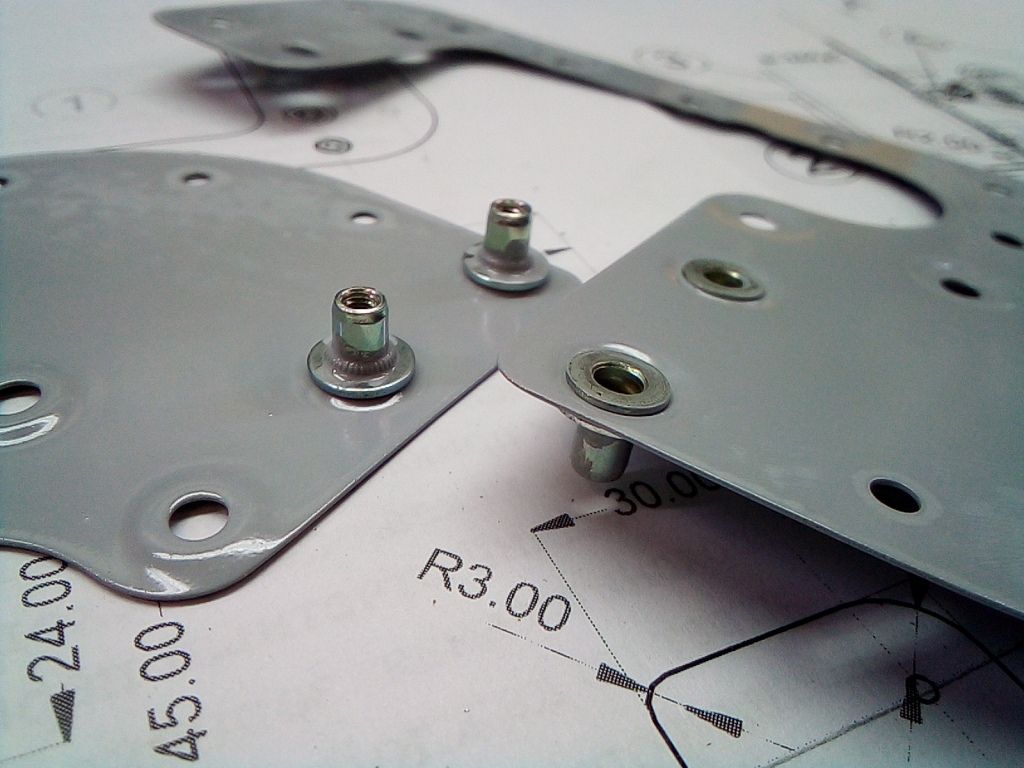

Как сделать, чтобы в пакете из двух листов по 0,5 мм подштампованные плоскости плотно прилегали и боковые поверхности подштамповокне налезали краями друг на друга(?) Для этого, диаметры подштамповокна сопрягаемых деталях должны отличаться. Лист, на который опирается деформирующийся «замыкающий валик» вклёпываемой гайки( «нижний» лист ), должен иметь диаметр подштамповки больший, чем лист, на который опирается цилиндрический бортик заклёпки ( «верхний» лист ). Особенно это актуально, когда на двух совмещаемых деталях располагается группа таких отверстий. Даже если отверстия засверлены в деталях совместно, из-за технологических погрешностей, оси подштамповок будут смещаться. Как правило, подштамповка в одной и другой деталях делается раздельно, а затем, они совмещаются и в них устанавливаются гайки-заклёпки.

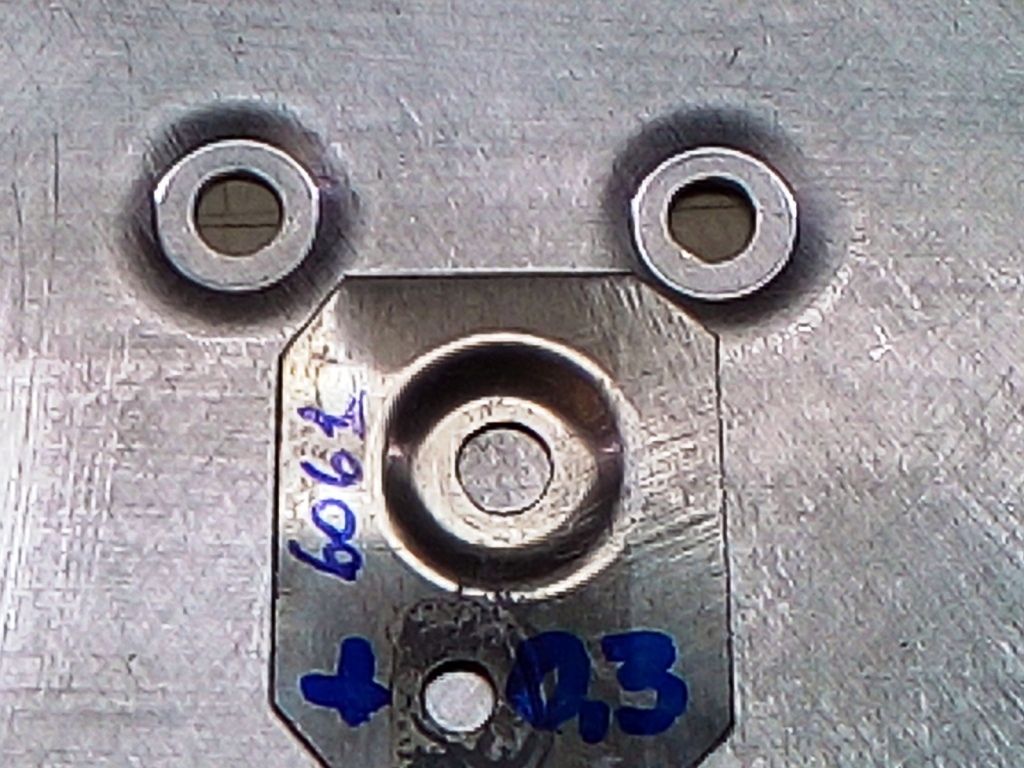

Разница диаметров подштамповок заметна даже на глаз.

( Деталь с надписями имеет подштамповку с бОльшим диаметром. Она устанавливается под деталь с двумя подштампованными отверстиями.)

Для того, чтобы по диаметрам подштамповок получился гарантированный зазор, не достаточно взять два листа толщиной по 0,5 мм и совместно обжать оправками в приспособлении. В этом случае, все поверхности будут плотно прилегать друг к другу. Этот способ годится только для одиночных отверстий для установки гайки ( как на картинках выше ).А если жёсткости материалов разные, то и прилегания не получится. В этом месте будет вспучивание поверхности. При выполнении подштамповки, следует применить дополнительную прокладку из металла между двумя совмещаемыми деталями. После совместной подштамповки с прокладкой, деталь с боОльшим диаметром будет иметь зазор на сторону по наклонным стенкам подштамповки, равный 0,3 от толщины прокладки. В другом случае, нужно использовать два различных по геометрии штампика.

На картинке выше, надпись « + 0.3 » на пластинке из сплава марки 6061, означает, что эта подштамповка была сделана с подкладкой из алюминия толщиной 0,3 мм. Такая толщина даёт зазор на сторону в 0,09 мм ( 0,3 мм х 0,3 ). Если нужно получить больший зазоры между стенок подштамповок, то используем подкладку более толстую. Например, 0,5 мм. Тогда получим зазоры по 0,5 мм х 0.3 = 0,15 мм на сторону.

При этом, от толщины подкладки, использовавшейся при подштамповке, зависит только зазор по наклонным стенкам. Она ни как не влияет на глубину подштамповки.Глубина определяется только формой штампа инструмента.

Повторю, что всё, что написано выше, относится к подштамповке с плоской опорной поверхностью.

*****

Зазор между наклонными стенками подштампованных отверстий нужен ещё и для того, чтобы в него вытекал грунт из щели между листовыми деталями, выдавливающийся при деформации вклёпываемой гайки. На гайку, перед установкой в отверстие ( или на края отверстия ) обязательно наносится грунтовка. Это предохраняет от затекания влаги и развития коррозии в зазорах. В идеале, такое соединение двух листовых деталей делается с промазыванием всех прилегающих поверхностей жидким герметиком, или с применением клеящего компаунда ( типа к-153 ).

Разница диаметров подштамповок заметна даже на глаз.

( Деталь с надписями имеет подштамповку с бОльшим диаметром. Она устанавливается под деталь с двумя подштампованными отверстиями.)

Для того, чтобы по диаметрам подштамповок получился гарантированный зазор, не достаточно взять два листа толщиной по 0,5 мм и совместно обжать оправками в приспособлении. В этом случае, все поверхности будут плотно прилегать друг к другу. Этот способ годится только для одиночных отверстий для установки гайки ( как на картинках выше ).А если жёсткости материалов разные, то и прилегания не получится. В этом месте будет вспучивание поверхности. При выполнении подштамповки, следует применить дополнительную прокладку из металла между двумя совмещаемыми деталями. После совместной подштамповки с прокладкой, деталь с боОльшим диаметром будет иметь зазор на сторону по наклонным стенкам подштамповки, равный 0,3 от толщины прокладки. В другом случае, нужно использовать два различных по геометрии штампика.

На картинке выше, надпись « + 0.3 » на пластинке из сплава марки 6061, означает, что эта подштамповка была сделана с подкладкой из алюминия толщиной 0,3 мм. Такая толщина даёт зазор на сторону в 0,09 мм ( 0,3 мм х 0,3 ). Если нужно получить больший зазоры между стенок подштамповок, то используем подкладку более толстую. Например, 0,5 мм. Тогда получим зазоры по 0,5 мм х 0.3 = 0,15 мм на сторону.

При этом, от толщины подкладки, использовавшейся при подштамповке, зависит только зазор по наклонным стенкам. Она ни как не влияет на глубину подштамповки.Глубина определяется только формой штампа инструмента.

Повторю, что всё, что написано выше, относится к подштамповке с плоской опорной поверхностью.

*****

Зазор между наклонными стенками подштампованных отверстий нужен ещё и для того, чтобы в него вытекал грунт из щели между листовыми деталями, выдавливающийся при деформации вклёпываемой гайки. На гайку, перед установкой в отверстие ( или на края отверстия ) обязательно наносится грунтовка. Это предохраняет от затекания влаги и развития коррозии в зазорах. В идеале, такое соединение двух листовых деталей делается с промазыванием всех прилегающих поверхностей жидким герметиком, или с применением клеящего компаунда ( типа к-153 ).

Последнее редактирование:

Но, не всё так «плохо»! 🙂

Я не собираюсь вас пугать «ужасами» заводских технологий, которые здорово облегчают изготовление подштамповок в сложных местах, а как раз наоборот, покажу, как это делать из подручных материалов – «на коленке»!

Работая в деревне, в гараже, моя работа мало чем отличается от работы в полевых условиях. Из наличия металлообрабатывающих станков – наждак, болгарка и бормашинка. Зато «болгаркой» я работаю по 8-му квалитету. 🙂( шутка ).

Если угодно, эту работу я воспринимаю, как некий вызов и превратил, в эдакий «путь самурая» с напильником и шабером на поясе. 😠 В условиях завода, я с тем же удовольствием пользуюсь имеющейся оснасткой и приспособлениями и создаю такие вот «штучки»*:

*( Потому, что это всё ШТУЧНЫЕ изделия. Без применения штампов и серийных технологий. Делается на заводе, но большей частью вручную. )

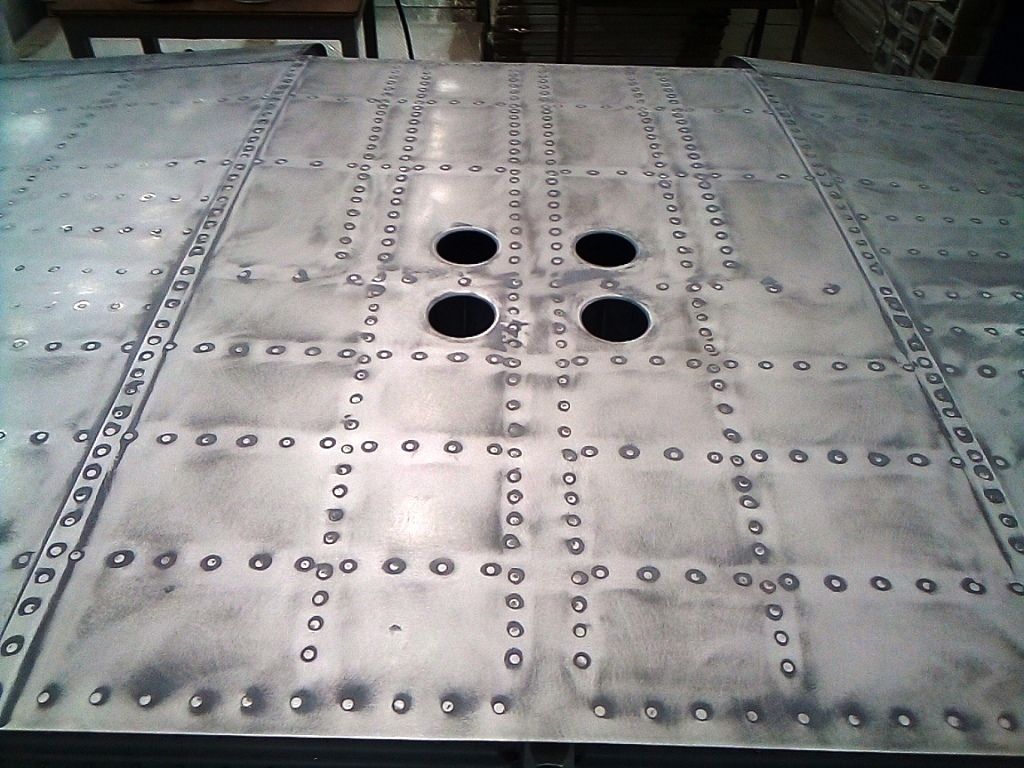

И такие «штучки»…

И такие «штучки»…

И ещё и не такие «штучки»… Но это требует соответствующей оснастки:

Здесь же, речь о создании самолётика доступными каждому, подручными, примитивными технологиями. В условиях, когда рядом нет металлообрабатывающих станков, склада с материалом и метизами. Когда самолёт не само-цель, а работа по его изготовлению – средство познания окружающего мира и совершенствования себя. Так сказать, постижение философии созидания. (😇 О, как!)

( Если угодно, "закат Солнца вручную" )

*****

Потому, когда понадобилось изготовить лючки из листового металла 0,5 мм, с совмещением подштамповок под гайку-заклёпку с цилиндрическим бортиком, я покопался в ящиках с различными метизами; набрал всяких подходящих втулок, шайбочек; немного их доработал и получил вполне удовлетворительный результат.

Я не собираюсь вас пугать «ужасами» заводских технологий, которые здорово облегчают изготовление подштамповок в сложных местах, а как раз наоборот, покажу, как это делать из подручных материалов – «на коленке»!

Работая в деревне, в гараже, моя работа мало чем отличается от работы в полевых условиях. Из наличия металлообрабатывающих станков – наждак, болгарка и бормашинка. Зато «болгаркой» я работаю по 8-му квалитету. 🙂( шутка ).

Если угодно, эту работу я воспринимаю, как некий вызов и превратил, в эдакий «путь самурая» с напильником и шабером на поясе. 😠 В условиях завода, я с тем же удовольствием пользуюсь имеющейся оснасткой и приспособлениями и создаю такие вот «штучки»*:

*( Потому, что это всё ШТУЧНЫЕ изделия. Без применения штампов и серийных технологий. Делается на заводе, но большей частью вручную. )

И такие «штучки»…

И такие «штучки»…

И ещё и не такие «штучки»… Но это требует соответствующей оснастки:

Здесь же, речь о создании самолётика доступными каждому, подручными, примитивными технологиями. В условиях, когда рядом нет металлообрабатывающих станков, склада с материалом и метизами. Когда самолёт не само-цель, а работа по его изготовлению – средство познания окружающего мира и совершенствования себя. Так сказать, постижение философии созидания. (😇 О, как!)

( Если угодно, "закат Солнца вручную" )

*****

Потому, когда понадобилось изготовить лючки из листового металла 0,5 мм, с совмещением подштамповок под гайку-заклёпку с цилиндрическим бортиком, я покопался в ящиках с различными метизами; набрал всяких подходящих втулок, шайбочек; немного их доработал и получил вполне удовлетворительный результат.

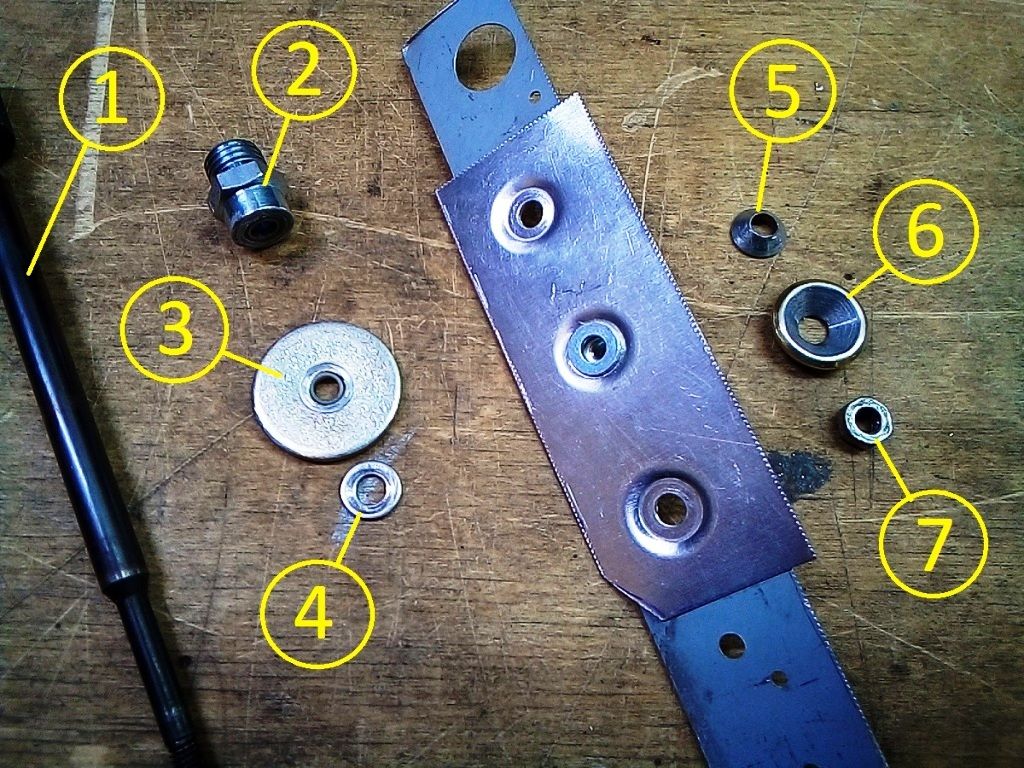

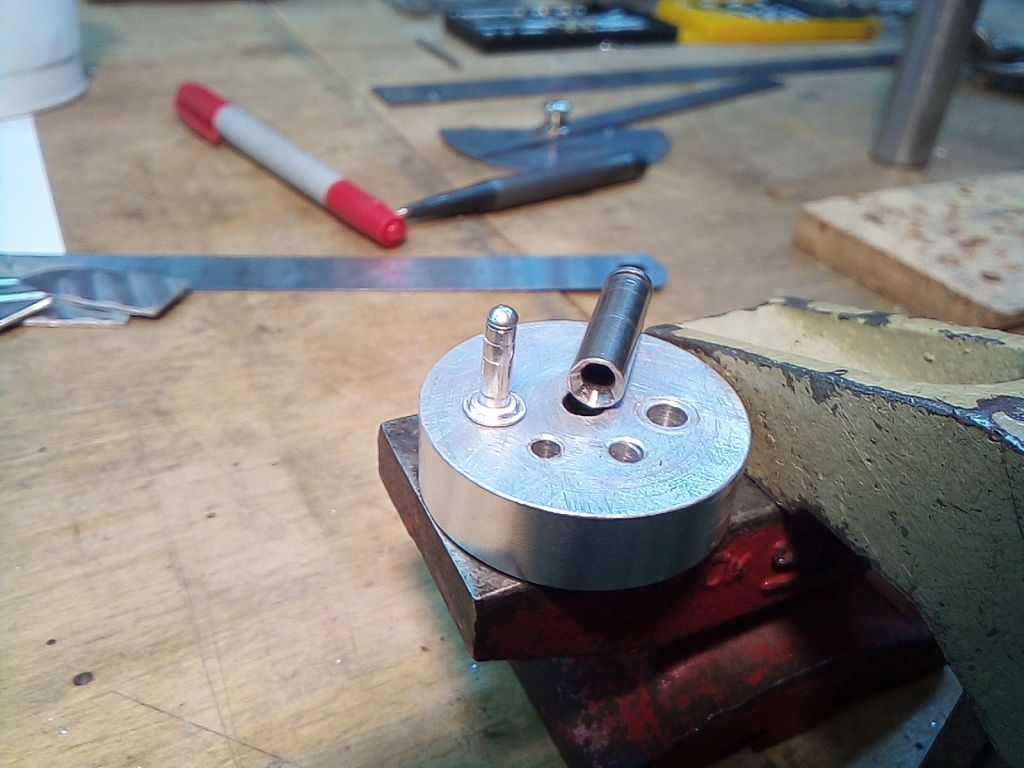

Вот такой набор элементов позволяет получать плоскую подштамповку отверстий в листах для установки гаек-заклёпок М3.

На картинке номерами обозначены:

1 – шток «гаечника» под гайки-заклёпки с резьбой М4;

2 – Втулка-наконечник «гаечника» под шток М4;

3 – Упорная стальная шайба увеличенного диаметра;

4 – Стальная шайба М4, формирующая «ямку» - подштамповку;

5 – Вкладка с углом конуса 90 град.;

6 – Матрица – опорная и основная формирующая часть;

7 – Гайка М4 из стали марки А2.

С позициями 1 и 2 всё очевидно – это детали «гаечника».

Поз. 3 – это стандартная стальная шайба под болт М5, обычной прочности, увеличенной толщины и диаметра, с внутренним отверстием Ф5 мм. Чтобы она не болталась по радиусу на штоке ( имеющем Ф4.2 мм ), в отверстие вложен отрезок хлорвинилового кембрика. Для того, чтобы после подштамповки, лист металла вокруг неё оставался плоским, упорную шайбу следует немного продавить – сделать «тарелкой» с углублением на 0.2…0.3 мм.

Поз. 4 – стандартная шайба М4. Очень важный элемент нашего «штампа» - «пуансон». Она из нержавеющей стали марки А2. Внешний край шайбы, которым производится вдавливание внутреннего диаметра подштамповки, скруглён примерно по радиусу R0.8 мм и заполирован. В противном случае, он будет рвать внутреннее скругление подштамповки. ( Если использовать увеличительное стекло для осмотра, то трещины хорошо различимы при 5-ти кратном увеличении ). Толщина этой шайбы подбирается равной высоте цилиндрического буртика гайки-заклёпки или немного больше ( + 0.03…0.05 мм ).

Поз. 5 – это «вкладка» - просверленная головка от потайного 90 град. винта М4. Отверстие имеет Ф4.0 мм. Она нужна для ограничения глубины подштамповки. Эта глубина должна быть равна сумме высоты цилиндрического бортика гайки-заклёпки ( или толщины шайбы-«пуансона» ) и толщины металла листовой детали.

Поз.6 – это наша «матрица». Для её изготовления я использовал гайку эриксона:

Для этого я зажал её в маленьком токарном патроне, который использую как зажимное приспособление ( в качестве тисков для цилиндрических деталей )и засверлил в ней сквозное отверстие до Ф4.0 мм, а затем, раззенковал зенковкой 90 град. Чтобы для сборки всей «пирамидки» хватало резьбы штока, подрезал цилиндрическую резьбовую часть гайки до нужной длины.

Поз. 7 – это просто гайка. Лучше если она из прочной стали, чтобы не срезалась резьба и гайка не «закусывалась» на штоке. Я взял самоконтрящуюся, нержавеющую А2, с пластиковым кольцом и выковырял кольцо. На ней остался буртик от закатки пластикового кольца. Гайка должна иметь торцевые плоскости возможно более перпендикулярные к оси, чтобы не перекашивало матрицу при обжатии…. А так,- просто гайка.

Гайка М4 входит буртиком в отверстие «матрицы» и получается такая пара:

На картинке номерами обозначены:

1 – шток «гаечника» под гайки-заклёпки с резьбой М4;

2 – Втулка-наконечник «гаечника» под шток М4;

3 – Упорная стальная шайба увеличенного диаметра;

4 – Стальная шайба М4, формирующая «ямку» - подштамповку;

5 – Вкладка с углом конуса 90 град.;

6 – Матрица – опорная и основная формирующая часть;

7 – Гайка М4 из стали марки А2.

С позициями 1 и 2 всё очевидно – это детали «гаечника».

Поз. 3 – это стандартная стальная шайба под болт М5, обычной прочности, увеличенной толщины и диаметра, с внутренним отверстием Ф5 мм. Чтобы она не болталась по радиусу на штоке ( имеющем Ф4.2 мм ), в отверстие вложен отрезок хлорвинилового кембрика. Для того, чтобы после подштамповки, лист металла вокруг неё оставался плоским, упорную шайбу следует немного продавить – сделать «тарелкой» с углублением на 0.2…0.3 мм.

Поз. 4 – стандартная шайба М4. Очень важный элемент нашего «штампа» - «пуансон». Она из нержавеющей стали марки А2. Внешний край шайбы, которым производится вдавливание внутреннего диаметра подштамповки, скруглён примерно по радиусу R0.8 мм и заполирован. В противном случае, он будет рвать внутреннее скругление подштамповки. ( Если использовать увеличительное стекло для осмотра, то трещины хорошо различимы при 5-ти кратном увеличении ). Толщина этой шайбы подбирается равной высоте цилиндрического буртика гайки-заклёпки или немного больше ( + 0.03…0.05 мм ).

Поз. 5 – это «вкладка» - просверленная головка от потайного 90 град. винта М4. Отверстие имеет Ф4.0 мм. Она нужна для ограничения глубины подштамповки. Эта глубина должна быть равна сумме высоты цилиндрического бортика гайки-заклёпки ( или толщины шайбы-«пуансона» ) и толщины металла листовой детали.

Поз.6 – это наша «матрица». Для её изготовления я использовал гайку эриксона:

Для этого я зажал её в маленьком токарном патроне, который использую как зажимное приспособление ( в качестве тисков для цилиндрических деталей )и засверлил в ней сквозное отверстие до Ф4.0 мм, а затем, раззенковал зенковкой 90 град. Чтобы для сборки всей «пирамидки» хватало резьбы штока, подрезал цилиндрическую резьбовую часть гайки до нужной длины.

Поз. 7 – это просто гайка. Лучше если она из прочной стали, чтобы не срезалась резьба и гайка не «закусывалась» на штоке. Я взял самоконтрящуюся, нержавеющую А2, с пластиковым кольцом и выковырял кольцо. На ней остался буртик от закатки пластикового кольца. Гайка должна иметь торцевые плоскости возможно более перпендикулярные к оси, чтобы не перекашивало матрицу при обжатии…. А так,- просто гайка.

Гайка М4 входит буртиком в отверстие «матрицы» и получается такая пара:

Последнее редактирование:

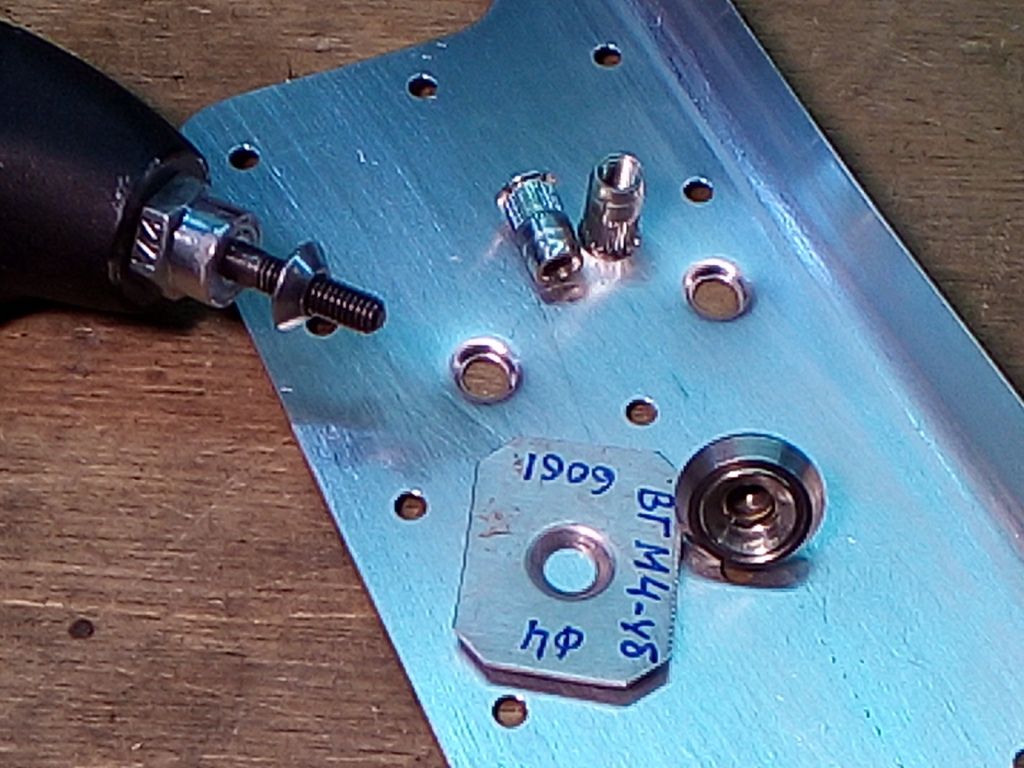

Вот, в таком виде собирается «пирамидка» на штоке «гаечника».

Сперва, упорная шайба с кембриком( вогнутостью к подштамповываемой детали ). Затем, стальная, формирующая ямку шайба. Потом, надевается деталь с прокладками. Замыкает всё это – вкладка и «матрица» с гайкой М4.

Таким способом, на штоке М4 можно продавливать нанизанные на него одновременно три пластинки из Д16Т. Суммарная толщина пакета* 1.5 мм. ( 3 х 0.5 мм )

*( Но, не толщина цельной пластины. Максимальная толщина листовой детали = 1.0 мм. На более толстой пластине из твёрдого сплава можно повредить резьбу на штоке или сорвать гайку М4 ).

Как я рассказывал выше, для нормальной сборки двух деталей с несколькими ответными подштампованными отверстиями, потребуются прокладки. Их будет несколько. Для первой - «верхней» и второй–«нижней» деталей набор прокладок будет свой.

Для подштамповок «верхней» детали, перед «матрицей» нужно надеть на шток две прокладки. Сперва, толщиной 0,3 мм и, следом, прокладку №2 ( имитирующую подштамповку в «нижней» детали и имеющую такую же толщину металла ).

(Прокладка из металла толщиной 0,3 мм обозначена «0.3». Прокладка №2 обозначена «+0.3» ).

Для подштамповок «нижней» детали, после формирующей шайбы - «пуансона» нужно надеть на шток две прокладки. Сперва, №1 ( имитирующую подштамповку в «верхней» детали, той же толщины металла), а затем, прокладку толщиной 0.3 мм. После прокладок. Надеваем на шток «нижнюю» деталь и замыкаем «матрицей» с гайкой.

( прокладка №1 обозначена «А» )

Пока вы будете тренироваться подштамповывать на нужную глубину и получать ровные соосные подштамповки, у вас накопится множество кусочков металла, и с прокладками проблем не возникнет.

Сперва, упорная шайба с кембриком( вогнутостью к подштамповываемой детали ). Затем, стальная, формирующая ямку шайба. Потом, надевается деталь с прокладками. Замыкает всё это – вкладка и «матрица» с гайкой М4.

Таким способом, на штоке М4 можно продавливать нанизанные на него одновременно три пластинки из Д16Т. Суммарная толщина пакета* 1.5 мм. ( 3 х 0.5 мм )

*( Но, не толщина цельной пластины. Максимальная толщина листовой детали = 1.0 мм. На более толстой пластине из твёрдого сплава можно повредить резьбу на штоке или сорвать гайку М4 ).

Как я рассказывал выше, для нормальной сборки двух деталей с несколькими ответными подштампованными отверстиями, потребуются прокладки. Их будет несколько. Для первой - «верхней» и второй–«нижней» деталей набор прокладок будет свой.

Для подштамповок «верхней» детали, перед «матрицей» нужно надеть на шток две прокладки. Сперва, толщиной 0,3 мм и, следом, прокладку №2 ( имитирующую подштамповку в «нижней» детали и имеющую такую же толщину металла ).

(Прокладка из металла толщиной 0,3 мм обозначена «0.3». Прокладка №2 обозначена «+0.3» ).

Для подштамповок «нижней» детали, после формирующей шайбы - «пуансона» нужно надеть на шток две прокладки. Сперва, №1 ( имитирующую подштамповку в «верхней» детали, той же толщины металла), а затем, прокладку толщиной 0.3 мм. После прокладок. Надеваем на шток «нижнюю» деталь и замыкаем «матрицей» с гайкой.

( прокладка №1 обозначена «А» )

Пока вы будете тренироваться подштамповывать на нужную глубину и получать ровные соосные подштамповки, у вас накопится множество кусочков металла, и с прокладками проблем не возникнет.

Последнее редактирование:

С подштамповкой конических поверхностей отверстий для установки гаек-заклёпок с потайным 90 град., или с уменьшенным бортиком- всё проще.

Для изготовления «матрицы» прекрасно подходит гайка-заклёпка с цилиндрическим бортиком, развальцованная конусом и обжатая на конической шайбе. В качестве «пуансона» - традиционная шляпка потайного винта.

Конические шайбы с углом 90 град. можно купить в магазине яхтенных принадлежностей или сети «Крепмаркет». Или расточить в оправке обычные стальные, или выточить ( раззенковать ) толстую шайбу с внутренним конусом.

Сперва у гайки-заклёпки развальцовывается бортик. Затем, она обжимается на конической шайбе. Под коническую шайбу, при обжатии, следует подложить обычную шайбу, толщиной 0.8 – 1.0 мм, чтобы была необходимая толщина пакета ( Е ).

Для гаек-заклёпок М3, в качестве «пуансона» подходит шляпка потайного винта М4. Для гаек-заклёпок М4 – шляпка винта М5.

В этом случае, в зависимости от толщины листовой детали и от толщины пакета, диаметр и глубину подштамповки можно регулировать подкладками и прокладками разной толщины.

*( На этой картинке видно, что гайка «матрицы» М4 обжата на конической шайбе с подкладкой обычной шайбы М6, толщиной 0.8 мм )

*****

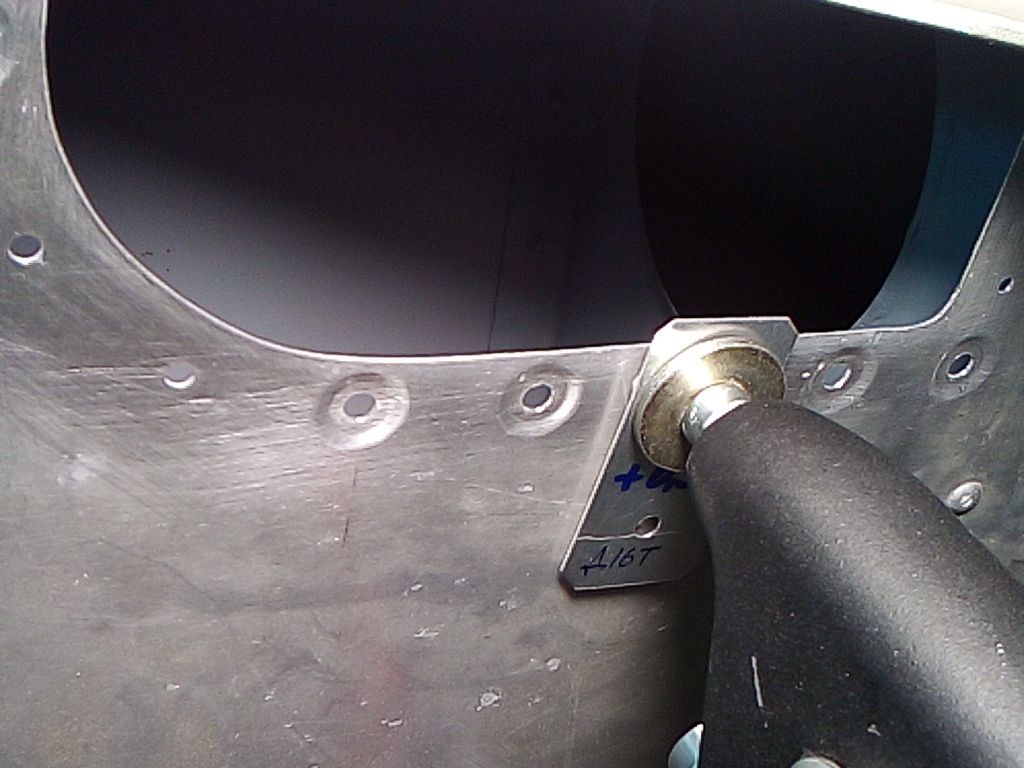

Так выглядит подштамповка для установки гаек-заклёпок М4 с уменьшенным буртиком. Предварительно засверленное отверстие имеет диаметр Ф4.0 мм ( под шток «гаечника» ). Для регулировки глубины подштамповки применяется подкладка 0.5 мм.

Подштампованные отверстия рассверливаются до диаметра гайки-заклёпки Ф6 мм( для гайки М4 ). В зависимости от толщины пакета, гайка-заклёпка обжимается с подкладкой шайбы с конической проточкой или подштампованного лепестка .

Если просто – в листе толшиной 0.5 мм раззенковать отверстие под уменьшенный бортик гайки-заклёпки, то получится «фольга», которая при подклинивании винта в гайке легко сминается и гайка проворачивается. Такое «одноразовое» соединение крайне не надёжно. Подштамповка отверстий сохраняет толщину и прочность металла в соединении. Установка гаек-заклёпок на грунт и с подкладкой дополнительно укрепляет это место.

Освоив эту не хитрую технологию, вы сможете собирать узлы «по человечески» - без применения «замазок» для щелей в крышках и лючках. А сами лючки и крышки будут не дорогими, лёгкими и красивыми.

Для сравнения:

Организация лючка на анкерных «авиационных» гайках, обеспечивающая должное качество изделия, значительно более трудоёмкая и сложная операция. Сами ОСТ-овские гайки доступны и стоят ( на вторичном рынке ) не дороже «строительных» гаек-заклёпок, однако для установки требуют больше места и ещё двух крепящих заклёпок в потай. Немного, но растёт вес и габарит узла - для лёгкой самоделки это имеет значение.

Применение замков ( ДЗУС-ов ) ещё менее оправдано, если это не капоты моторного отсека. Их установка ещё более трудоёмка, они тяжёлые, а цена за единицу доходит до 800 р. ( на вторичном рынке. На заводе изготовителе – до 1500 р. ).

Для изготовления «матрицы» прекрасно подходит гайка-заклёпка с цилиндрическим бортиком, развальцованная конусом и обжатая на конической шайбе. В качестве «пуансона» - традиционная шляпка потайного винта.

Конические шайбы с углом 90 град. можно купить в магазине яхтенных принадлежностей или сети «Крепмаркет». Или расточить в оправке обычные стальные, или выточить ( раззенковать ) толстую шайбу с внутренним конусом.

Сперва у гайки-заклёпки развальцовывается бортик. Затем, она обжимается на конической шайбе. Под коническую шайбу, при обжатии, следует подложить обычную шайбу, толщиной 0.8 – 1.0 мм, чтобы была необходимая толщина пакета ( Е ).

Для гаек-заклёпок М3, в качестве «пуансона» подходит шляпка потайного винта М4. Для гаек-заклёпок М4 – шляпка винта М5.

В этом случае, в зависимости от толщины листовой детали и от толщины пакета, диаметр и глубину подштамповки можно регулировать подкладками и прокладками разной толщины.

*( На этой картинке видно, что гайка «матрицы» М4 обжата на конической шайбе с подкладкой обычной шайбы М6, толщиной 0.8 мм )

*****

Так выглядит подштамповка для установки гаек-заклёпок М4 с уменьшенным буртиком. Предварительно засверленное отверстие имеет диаметр Ф4.0 мм ( под шток «гаечника» ). Для регулировки глубины подштамповки применяется подкладка 0.5 мм.

Подштампованные отверстия рассверливаются до диаметра гайки-заклёпки Ф6 мм( для гайки М4 ). В зависимости от толщины пакета, гайка-заклёпка обжимается с подкладкой шайбы с конической проточкой или подштампованного лепестка .

Если просто – в листе толшиной 0.5 мм раззенковать отверстие под уменьшенный бортик гайки-заклёпки, то получится «фольга», которая при подклинивании винта в гайке легко сминается и гайка проворачивается. Такое «одноразовое» соединение крайне не надёжно. Подштамповка отверстий сохраняет толщину и прочность металла в соединении. Установка гаек-заклёпок на грунт и с подкладкой дополнительно укрепляет это место.

Освоив эту не хитрую технологию, вы сможете собирать узлы «по человечески» - без применения «замазок» для щелей в крышках и лючках. А сами лючки и крышки будут не дорогими, лёгкими и красивыми.

Для сравнения:

Организация лючка на анкерных «авиационных» гайках, обеспечивающая должное качество изделия, значительно более трудоёмкая и сложная операция. Сами ОСТ-овские гайки доступны и стоят ( на вторичном рынке ) не дороже «строительных» гаек-заклёпок, однако для установки требуют больше места и ещё двух крепящих заклёпок в потай. Немного, но растёт вес и габарит узла - для лёгкой самоделки это имеет значение.

Применение замков ( ДЗУС-ов ) ещё менее оправдано, если это не капоты моторного отсека. Их установка ещё более трудоёмка, они тяжёлые, а цена за единицу доходит до 800 р. ( на вторичном рынке. На заводе изготовителе – до 1500 р. ).

Последнее редактирование:

леха (magnum)

Aeropract.ru

- Откуда

- Жуковский

Ещё немного о вклёпываемых гайках («гайка-заклёпка»).

Для наших целей, в основном подходят три типа:стальная резьбовая цилиндрический бортик с насечкой ; стальная резьбовая потайной бортик 90° и стальная резьбовая уменьшенный бортик.

Посмотреть вложение 492746

Они могут быть стальные, алюминиевые, из нержавеющей стали, гранёные, «глухие»…, в общем, любые, но… с насечкой 😉. К сожалению, у компании «Bralo» я не нашёл в продаже стальных гаек М3 с потайным и уменьшенным буртиком. Такие гайки устанавливаются в тонкий металл практически «заподлицо», без зенковки и подштамповки. Для гайки М4 с уменьшенным бортиком уже требуется подштамповка.

Прослеживается след то ли авто кастом мастерской, то ли катеров, то ли спец техники.

Всё это "не очень авиационные технологии", конечно тут самоделка и кто хочет тот так и делает.

Но мне любопытно просто прав я или нет, какие аппараты вы делали до этого ?

Здесь же, речь о создании самолётика доступными каждому, подручными, примитивными технологиями. В условиях, когда рядом нет металлообрабатывающих станков, склада с материалом и метизами. Когда самолёт не само-цель, а работа по его изготовлению – средство познания окружающего мира и совершенствования себя. Так сказать, постижение философии созидания. (😇 О, как!)

( Если угодно, "закат Солнца вручную" )

Речь даже не о авиационных технологиях, а о подходе к работе... Я считаю заблуждением, мнение о том, что технологии сами по себе обеспечат все потребности человека. Какими бы высокими они не были ( и потребности тоже 🙃 ).Всё это "не очень авиационные технологии", конечно тут самоделка и кто хочет тот так и делает.

*( На картинках выше - #383, представлены элементы конструкции ЛМС "Байкал" - это из последних работ )Но мне любопытно просто прав я или нет, какие аппараты вы делали до этого ?

Делать я могу любые аппараты, но большей частью работал и предпочитаю работать с людьми...

Последнее редактирование:

Дополнительно, сделаю акцент на том, что описанные "неавиационные" технологии часто пригождаются и при ремонте авиационной техники, когда уже всё собрано и нужно подлезть в место не доступное никакими другими инструментами, кроме как для односторонней ручной клёпки. Инструмент и метизы там применяются соответственно самые что ни на есть авиационные, но делается это теми же руками.

Качественные вклёпываемые гайки ( покрытие : цинк с пассивацией ) с насечкой, применявшиеся на аппаратах не ангарного хранения штатно работают уже более 20 лет.

Если требуется, чтобы она была самоконтрящейся ( без применения клея - стопора резьбы или герметика ) то, после установки, я немного продавливаю резьбовую часть гайки специально обточенными клещами. На подобие как у авиационных.

Если требуется, чтобы она была самоконтрящейся ( без применения клея - стопора резьбы или герметика ) то, после установки, я немного продавливаю резьбовую часть гайки специально обточенными клещами. На подобие как у авиационных.

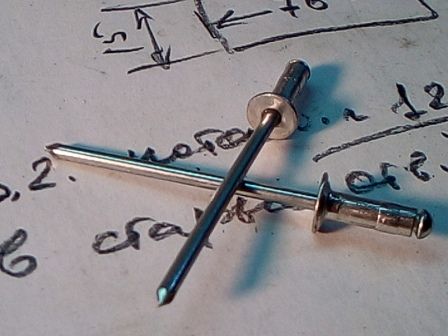

Немного, о потайных заклёпках.

Не редкость, что при сборке самолётика из набора, встречается много мелких «косяков». Что-то «накосячит» производитель набора ( и будет «тихо счастлив, как ребёнок, что пописал» Ю. Ким. ) что-то «накосячит» сборщик, но когда всё покроется блестящей краской, этого заметно не будет. Правда, самолётик может получиться немного «хромым» - кривоватым на одно крыло и лететь немного бочком, да и ресурс у планера может оказаться меньше, чем у пилота терпения устранять все «косяки»… Но, это будет потом…

А пока, обычное дело, когда отверстия под заклёпки рассверливаются «неваляшкой» и замыкающая головка заклёпки просто вылезает из такой дырки. Не совпадающие плоскости из-за ошибок при разметке отверстий под заклёпки или сверлении «по месту» ( не уточняю по какому…). Такие места требуют исправления; усиления; подкладок, компенсирующих толщину зазора и прочих ухищрений, применяющихся при ремонте самолётного планера… не смотря на то, что самолётик ещё не был в воздухе.

Так оно и к лучшему! Что все эти вещи, требующие ремонта и переделки, всплывают до взлёта. Помните, недавно про лобовое стекло рассказывал…. Шансов, что стекло «отстрелится» в полёте много, а результат непредсказуем.Мне очень сцыкотно было бы за такой аппарат, при его облёте.

Обычно, есть способ снять с себя груз ответственности – продать такой самолётик… Но, как бывший комсомолец, скажу, что «это не наш метод».

Потому, когда требуется что-то установить из оборудования на собранное крыло ( например, БАНО и его проводку, фары ) вскрывая лючки, законцовки крыла или часть обшивки для прокладки электрических кабелей, и обнаруживаешь там какую-нибудь «херосиму», устроенную сборщиками, волей-неволей при возможности приходится переделывать.

Если это происходит в неожиданный момент, нам пригодятся потайные односторонние заклёпки. Не беда если они кончились или их нет. Всегда есть выход из затруднения, если есть обычные вытяжные заклёпки. Из них получаются не плохие заклёпки с потайной головкой.

Правда, получаются они с углом конуса между 90 и 120 град. Но, на для ремонтных целей в закрытых местах ( не декоративные и внешние заметные поверхности ) они очень не плохо себя показали.

Правда, получаются они с углом конуса между 90 и 120 град. Но, на для ремонтных целей в закрытых местах ( не декоративные и внешние заметные поверхности ) они очень не плохо себя показали.

Подштамповка отверстий под них делается теми же «матрицами», что и под гайки-заклёпки.

В качестве «пуансона» используется головка от потайного винта. Дополнительно, применяются подкладки и упорные шайбы различной толщины. Этими шайбами с зенковкой отверстия 90 град определяется глубина подштамповки. Глубина подбирается опытным путём, в зависимости от толщины пакета, в котором делается подштамповка. Нужно добиться, чтобы головка заклёпки была вровень с плоскостью поверхности или чуть глубже.

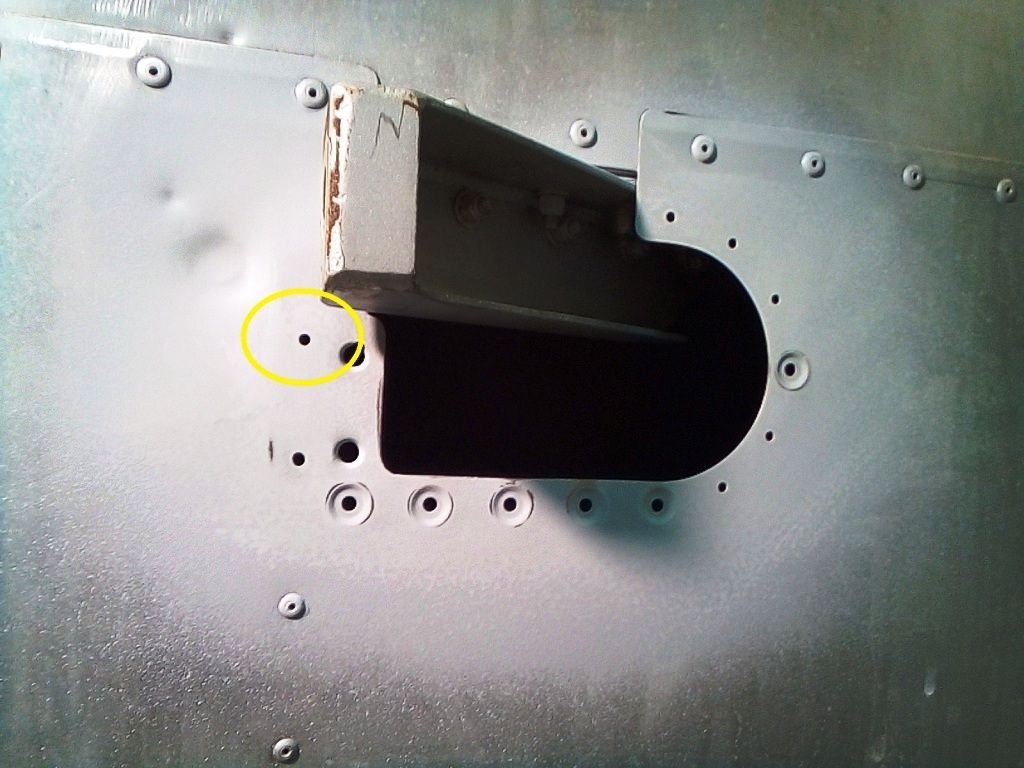

На картинках представлен момент, когда потребовалось установить на потайных заклёпках усиливающую пластину. Пластинка из АМГ-2 толщиной 1.2 мм устанавливается под полкой нервюры, у которой отверстия крепления обшивки рассверлены «неваляшкой». Подштамповывать можно только инструментом с условно односторонним доступом. Незатейливым способом подштамповки и модификации обычных заклёпок, удаётся довольно просто решить эту задачу.

Поверх заклёпок накладывается поверхность пластиковой законцовки и наклёпывается уголок толщиной 2.0 мм, через который передаётся приличное усилие ( крепление транспортировочных подкосов крыла )*. В эту усиливающую пластинку будут установлены заклёпки Ф4 мм на которых крепится уголок. В общем, «огород».

*( При первой транспортировке, заклёпки крепления этих уголков вылезли из полки нервюры и обшивки и они держались на пластике законцовки ).

В качестве «пуансона» используется головка от потайного винта. Дополнительно, применяются подкладки и упорные шайбы различной толщины. Этими шайбами с зенковкой отверстия 90 град определяется глубина подштамповки. Глубина подбирается опытным путём, в зависимости от толщины пакета, в котором делается подштамповка. Нужно добиться, чтобы головка заклёпки была вровень с плоскостью поверхности или чуть глубже.

На картинках представлен момент, когда потребовалось установить на потайных заклёпках усиливающую пластину. Пластинка из АМГ-2 толщиной 1.2 мм устанавливается под полкой нервюры, у которой отверстия крепления обшивки рассверлены «неваляшкой». Подштамповывать можно только инструментом с условно односторонним доступом. Незатейливым способом подштамповки и модификации обычных заклёпок, удаётся довольно просто решить эту задачу.

Поверх заклёпок накладывается поверхность пластиковой законцовки и наклёпывается уголок толщиной 2.0 мм, через который передаётся приличное усилие ( крепление транспортировочных подкосов крыла )*. В эту усиливающую пластинку будут установлены заклёпки Ф4 мм на которых крепится уголок. В общем, «огород».

*( При первой транспортировке, заклёпки крепления этих уголков вылезли из полки нервюры и обшивки и они держались на пластике законцовки ).

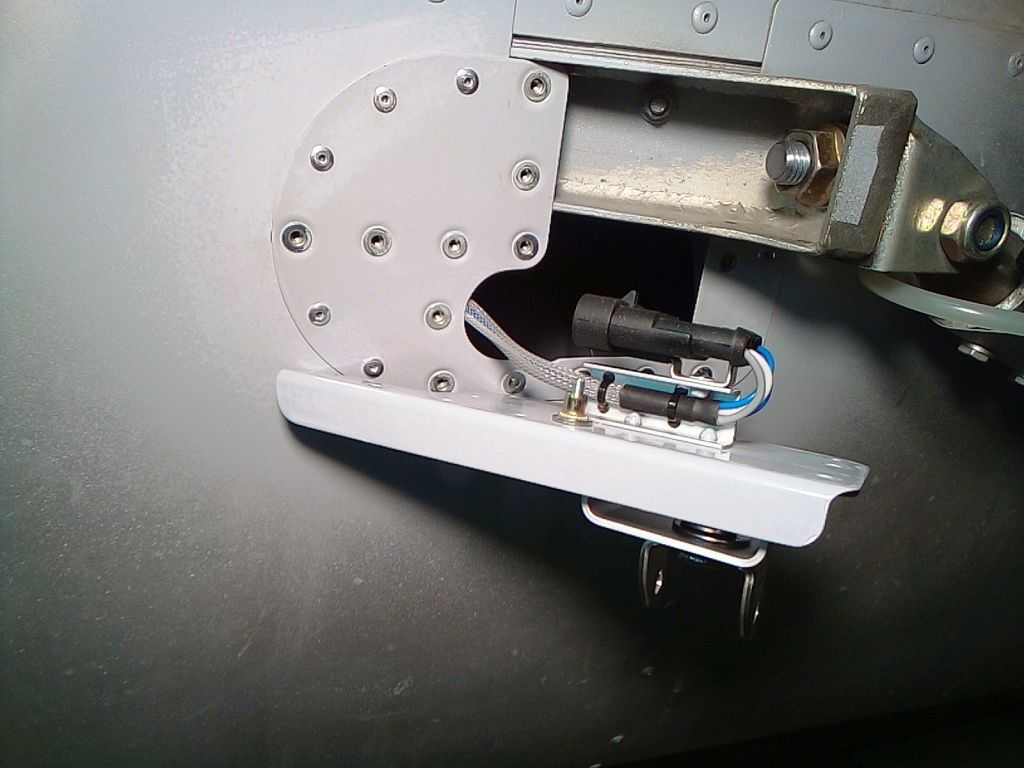

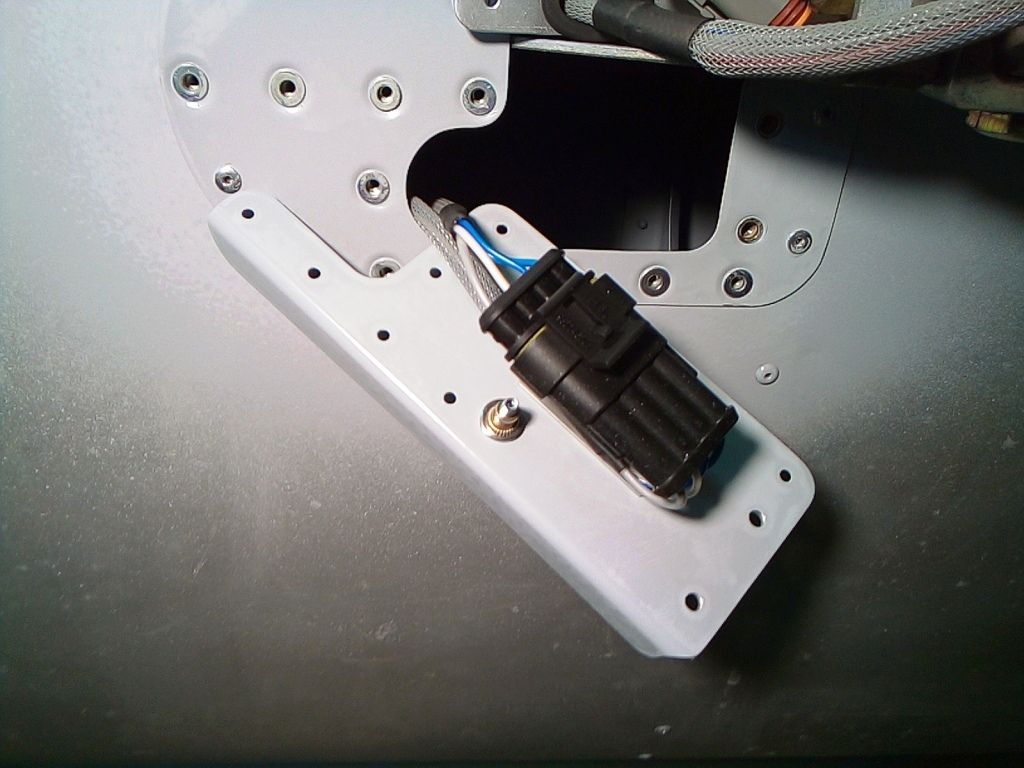

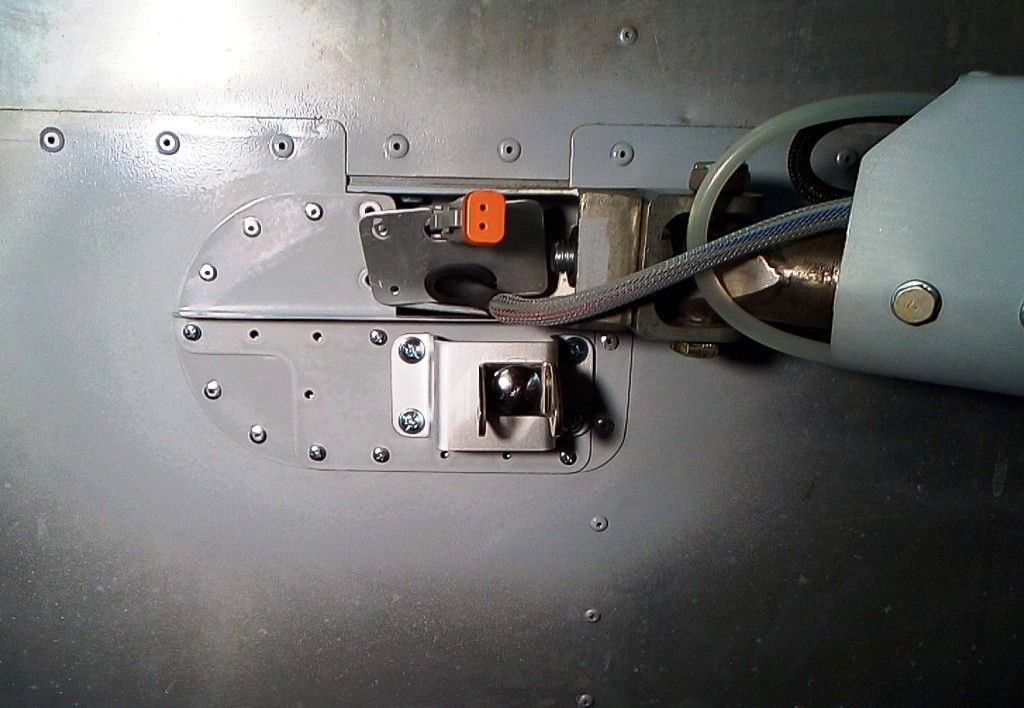

11.2 Крышки узла подкоса крыла.

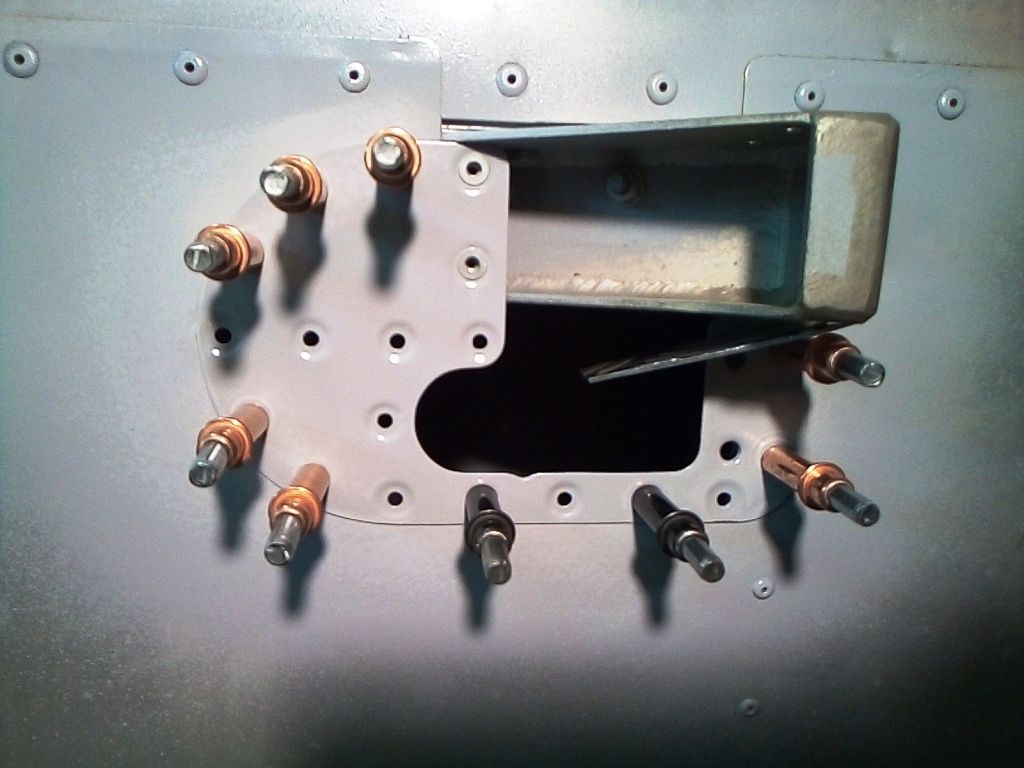

Узлы крепления подкосов к крыльям выглядят так:

Это согнутый и обваренный «домик» из стали толщиной 2.5 мм. Он крепится на болтах М6 к усилению стенки лонжерона.

В районе этих узлов, мне понадобилось организовать крепление рулёжных фар и завести в крыло жгут электропроводки для БАНО. Крепить фары на подкосы нежелательно, поскольку при складывании крыльев, подкос практически прилегает к обшивке крыла передней кромкой; куда-то нужно «спрятать» разъём фары; разъём жгута БАНО, изначально, планировалось заводить в крыло. Размышления над решением этих задач привели к начертанию нескольких деталек из листового алюминия. Так же, потребовалось проработка габаритов вырезов, чтобы обеспечить доступность для инструмента и пальцев рук при изготовлении и сборке узла.

Сперва, я разметил, с учётом старых отверстий в обшивке,место установки крышки и сделал вырезы. Сразу же, через вырезы протянул по крылу до законцовок жгут электропроводки БАНО.

Затем, начертил шаблоны крышек и вырезал заготовки.

Я долго выбирал – какой толщины должен быть металл для крышек. Проделав несколько опытов с заготовками по подштамповке отверстий и отработав «неавиационную» технологию установки гаек-заклёпок, определил, что лист из Д16Т толщиной 0.5 мм будет в самый раз.

( Забегая вперёд, скажу, что я продумывал вариант этих узлов с авиационными анкерными гайками. Но, прикинув технологию их изготовления, по началу отказался от этой затеи. Только применение гаек-заклёпок позволило разработать эти узлы с разумной трдоёмкостью, вписаться в минимальные габариты и… об элегантности решения – вам судить.)

Для изготовления плоских деталей с многими отверстиями и не простой формой вырезов я предпочитаю делать шаблоны. Вычерчивая на картоне оси и контуры и накалывая точки отверстий, избавляемся от рисок при разметке на тонком листе металла. Проще избежать ошибки при разметке. Если по шаблону изготавливается больше чем одна деталь, то разметка идёт в разы быстрее…

По шаблонам, нарезал заготовок и засверлил, совместно, предварительные отверстия.

После отгибания ребра и подштамповки отверстий под гайки-заклёпки, детали: протравливаются в р-ре щёлочи; осветляются р-ром азотной кислоты; промываются; крышки сушатся, «матируются» и покрываются эпоксидной грунтовкой.

Загрунтованные детали сделаны из Д16Т толщиной 0.5 мм. Гнутые кронштейны -АМГ5м толщиной 2.0 мм. Небольшие пластинки с вырезами – АМГ3м толщиной 1.0 мм. И пара отрезков стандартных П-образных профилей из АД-31, размером 10х15х10х1.0 х 40 мм.

Шаг между отверстиями под заклёпки и гайки – от 22.5 до 24 мм.

Предварительно подсобрал узлы пластин. Приклепал кронштейны для крепления разъёмов жгутов БАНО и установил гайки-заклёпки М4 под крепление кронштейнов фары.

Последнее редактирование:

Отработанным способом подштамповал отверстия под гайки в обшивке крыла. Загрунтовал и подшкурил прилегающие поверхности на пластинах.

Деталь, которая приклёпывается к обшивке ( навсегда ) вытяжными односторонними заклёпками Ф3.2 мм и гайками-заклёпками М3, дополнительно крепится заклёпками Ф3.2 мм к полке нервюры. Одну заклёпку в полку нервюры я добавил*, поскольку место очень хлипкое и вокруг изначального выреза был «хлопун» ( обшивка играла при надавливании рукой ).

*( Эта заклёпка обведена жёлтым овалом. )

Наконец, настал самый приятный в работе момент – когда все детали подогнаны и готовы к сборке, чтобы ( перефразировав Остапа Бендера: ) «Квази-уно-фантазию, заключённую в лаконичную чертёжную линию, выразить через осязаемый конструктив». 🙂

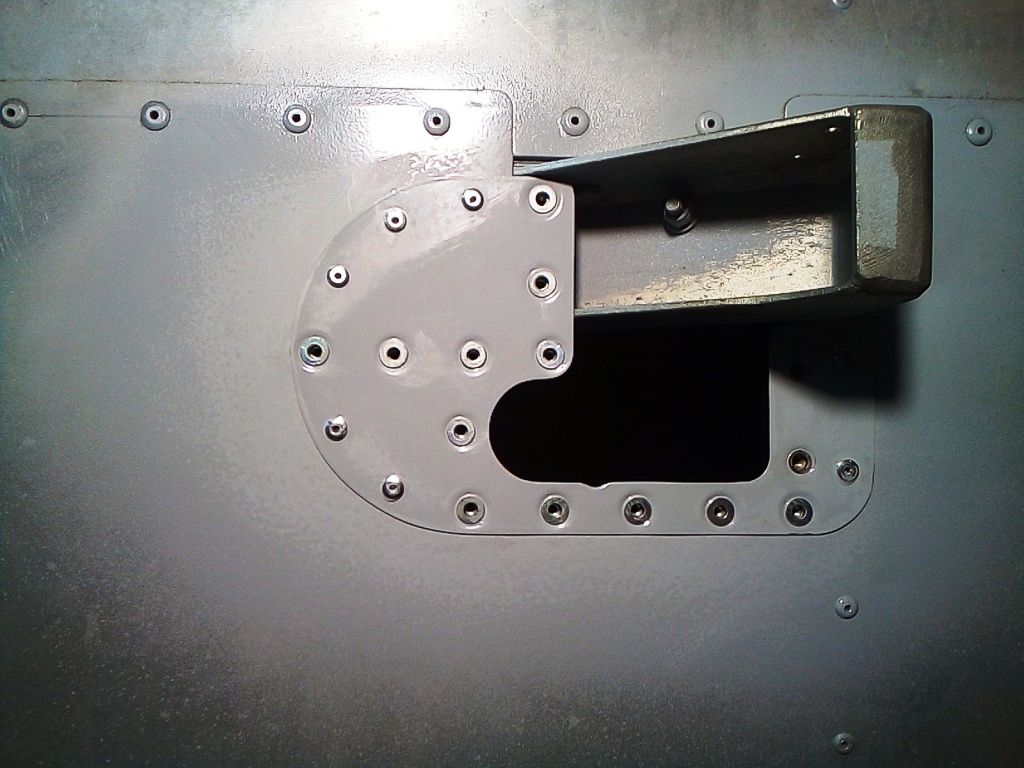

Подсобранную не съёмную крышку можно устанавливать на обшивку.

*****

( До этого момента, был проделан ряд операций по совместному засверливанию осей отверстий:

Сначала рассверливаются два базовых отверстия в крышке и обшивке. Одно из них, установочное Ф3.2 - сверлится сразу в крышке, а отверстие в обшивке и полке нервюры уже было ( отверстие под жёлтым овалом ). Другое, отверстие «центра большого радиуса» - размечается на крышке «обезьянкой» ( повторитель отверстий ) по осям и по отверстию в обшивке от заклёпки Ф3.2 мм, оставшемуся от изначально приклёпанного к ней ребра жёсткости. Оно «переводится» с обшивки на крышку. Затем, забазировавшись по этим отверстиям и зафиксировав крышку относительно обшивки с помощью «клеко», используя крышку как шаблон, засверливаем отверстия в обшивке… Ну, и так далее…

Выбор базовых отверстий и последовательность их сверлений здесь играет не последнюю роль. Ошибки приводят к перекосу нескольких совмещаемых деталей и, при большом количестве отверстий, они начинают «разбегаться». Если часть отверстий предназначена для установки гаек под винты крепления ответной детали, то перекос потребует рассверливания и подгонки отверстий под винты. В ином случае винт может «закусывать» в гайках или «подрывать» тонкую деталь ( 0.5 мм толщиной), при завинчивании в гайку с перекосом. В простых случаях некачественной сборки получим отверстия в виде «неваляшки»…)

*****

Я не стал устанавливать крышку на клей или герметик по ряду соображений:

Во первых, это нижняя сторона обшивки ( влага, попадая в крыло, будет присутствовать на внутренней поверхности обшивки );

Во вторых, прилегание поверхностей крышки и обшивки достаточно плотное и жёсткое, и последующая покраска планера обеспечит герметичность по краю крышки;

В третьих, устанавливая заклёпки Ф3.2 и гайки –заклёпки М3 с грунтом, грунтовка растекается вокруг отверстий между деталями и обеспечивает склеивание и герметизацию этих мест.

Рассверливая совместно с Ф4 на Ф6 мм отверстия под гайки-заклёпки М3, устанавливаем гайки… И всё. Узел практически готов.

Деталь, которая приклёпывается к обшивке ( навсегда ) вытяжными односторонними заклёпками Ф3.2 мм и гайками-заклёпками М3, дополнительно крепится заклёпками Ф3.2 мм к полке нервюры. Одну заклёпку в полку нервюры я добавил*, поскольку место очень хлипкое и вокруг изначального выреза был «хлопун» ( обшивка играла при надавливании рукой ).

*( Эта заклёпка обведена жёлтым овалом. )

Наконец, настал самый приятный в работе момент – когда все детали подогнаны и готовы к сборке, чтобы ( перефразировав Остапа Бендера: ) «Квази-уно-фантазию, заключённую в лаконичную чертёжную линию, выразить через осязаемый конструктив». 🙂

Подсобранную не съёмную крышку можно устанавливать на обшивку.

*****

( До этого момента, был проделан ряд операций по совместному засверливанию осей отверстий:

Сначала рассверливаются два базовых отверстия в крышке и обшивке. Одно из них, установочное Ф3.2 - сверлится сразу в крышке, а отверстие в обшивке и полке нервюры уже было ( отверстие под жёлтым овалом ). Другое, отверстие «центра большого радиуса» - размечается на крышке «обезьянкой» ( повторитель отверстий ) по осям и по отверстию в обшивке от заклёпки Ф3.2 мм, оставшемуся от изначально приклёпанного к ней ребра жёсткости. Оно «переводится» с обшивки на крышку. Затем, забазировавшись по этим отверстиям и зафиксировав крышку относительно обшивки с помощью «клеко», используя крышку как шаблон, засверливаем отверстия в обшивке… Ну, и так далее…

Выбор базовых отверстий и последовательность их сверлений здесь играет не последнюю роль. Ошибки приводят к перекосу нескольких совмещаемых деталей и, при большом количестве отверстий, они начинают «разбегаться». Если часть отверстий предназначена для установки гаек под винты крепления ответной детали, то перекос потребует рассверливания и подгонки отверстий под винты. В ином случае винт может «закусывать» в гайках или «подрывать» тонкую деталь ( 0.5 мм толщиной), при завинчивании в гайку с перекосом. В простых случаях некачественной сборки получим отверстия в виде «неваляшки»…)

*****

Я не стал устанавливать крышку на клей или герметик по ряду соображений:

Во первых, это нижняя сторона обшивки ( влага, попадая в крыло, будет присутствовать на внутренней поверхности обшивки );

Во вторых, прилегание поверхностей крышки и обшивки достаточно плотное и жёсткое, и последующая покраска планера обеспечит герметичность по краю крышки;

В третьих, устанавливая заклёпки Ф3.2 и гайки –заклёпки М3 с грунтом, грунтовка растекается вокруг отверстий между деталями и обеспечивает склеивание и герметизацию этих мест.

Рассверливая совместно с Ф4 на Ф6 мм отверстия под гайки-заклёпки М3, устанавливаем гайки… И всё. Узел практически готов.

Последнее редактирование:

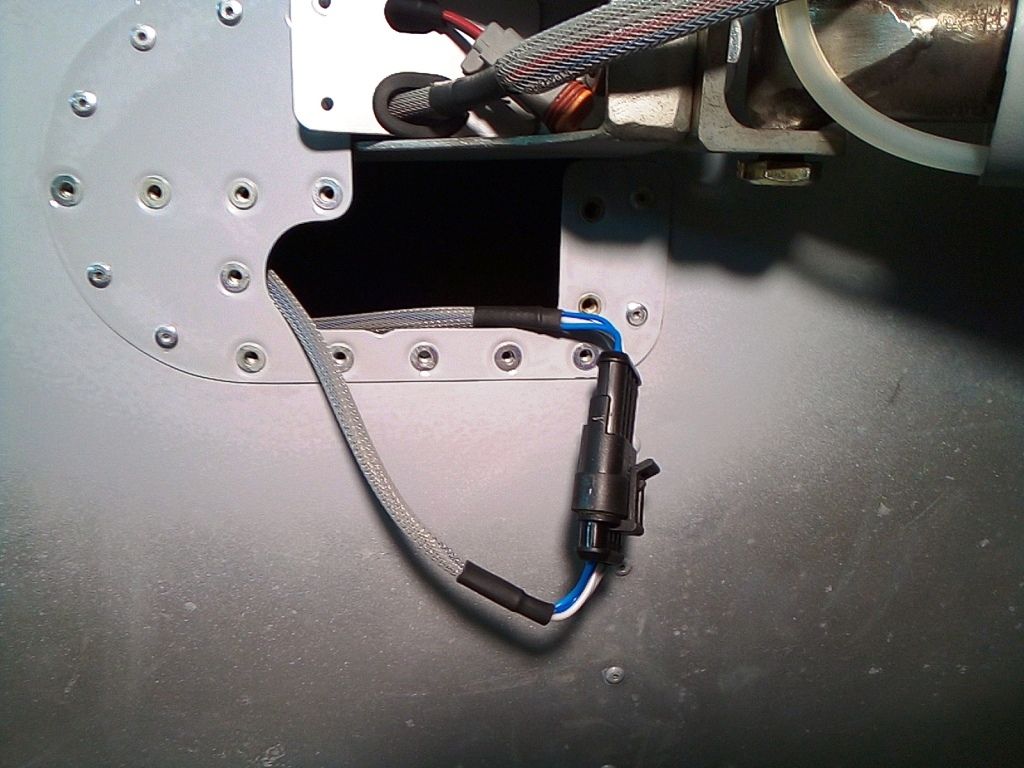

Теперь проверим размещение и закрепление разъёмов на съёмной крышке.

Жгуты с разъёмами заводятся в крыло через маленькую крышечку с проходными резинками. Разъём БАНО ( здесь применён автомобильный герметичный типа «AMP» ) крепится на кронштейне, с внутренней стороны съёмной крышки. Жгут электропроводки от БАНО к узлу подкоса в крыле я проложил заранее. Разъём от фары «запакую» в трубку из вспененного полиэтилена ( теплоизоляция для труб «вилатерм» ).

Съёмная крышка ( с отогнутым ребром ) устанавливается на 10 винтов М3 и два винта М4 в гайки на несъёмной крышке узла.На внешнюю сторону съёмной крышки, в потайные гайки-заклёпки М4, на 4-х винтах, устанавливаются кронштейны для крепления фары.

После установки всех гаек-заклёпок м3, не смотря на то, что отверстия под них и под винты М3 в съёмной крышке, засверливались совместно, ожидал, что придётся подгонять или увеличивать в диаметре отверстия под винты. Однако, оси резьбовых отверстий гаек и отверстий под винты Ф3 мм совпадали настолько, что допустимых зазоров хватило, чтобы все 10 винтов закручивались пальцами без подклиниваний и перекосов. Приятная неожиданность… 🙂

Светодиодные фары* встали на отведённое им место…

*( Эти фары, в гражданской версии, теперь можно купить и в России: https://rigidindustries.ru/ )

Жгуты с разъёмами заводятся в крыло через маленькую крышечку с проходными резинками. Разъём БАНО ( здесь применён автомобильный герметичный типа «AMP» ) крепится на кронштейне, с внутренней стороны съёмной крышки. Жгут электропроводки от БАНО к узлу подкоса в крыле я проложил заранее. Разъём от фары «запакую» в трубку из вспененного полиэтилена ( теплоизоляция для труб «вилатерм» ).

Съёмная крышка ( с отогнутым ребром ) устанавливается на 10 винтов М3 и два винта М4 в гайки на несъёмной крышке узла.На внешнюю сторону съёмной крышки, в потайные гайки-заклёпки М4, на 4-х винтах, устанавливаются кронштейны для крепления фары.

После установки всех гаек-заклёпок м3, не смотря на то, что отверстия под них и под винты М3 в съёмной крышке, засверливались совместно, ожидал, что придётся подгонять или увеличивать в диаметре отверстия под винты. Однако, оси резьбовых отверстий гаек и отверстий под винты Ф3 мм совпадали настолько, что допустимых зазоров хватило, чтобы все 10 винтов закручивались пальцами без подклиниваний и перекосов. Приятная неожиданность… 🙂

Светодиодные фары* встали на отведённое им место…

*( Эти фары, в гражданской версии, теперь можно купить и в России: https://rigidindustries.ru/ )

На верхних двух картинках видно, как работает шарнир подкоса при складывании крыла. В стальной вставке ( в алюминиевую трубу подкоса ) вварена втулка, которая вставляется в стальной толстостенный швеллерок. Этот швеллерок, через стальную грибковую втулку, болтом соединён с «коробочкой» узла подкоса на крыле*.

*****

Вот так – всё просто и не затейливо. «Технический нигилизм» - как верно подметил один знакомый человек.

В дополнение к этим узлам «набора для складывания крыла», в корневой нервюре устанавливается толстый болт с скользящей втулкой с толстым резьбовым концом ( типа ушка от тандера ). Он удерживает корневую часть крыла при повороте и складывании. В полётном положении он не нагружен.

*****

*(( Болт, соединяющий вставку подкоса с швелерком – М10. Работает на срез в двух местах. Болт Болт, соединяющий швеллерок с коробочкой кронштейна – М12х1.25. Можно считать, что работает только на отрыв.

Нагрузка на растяжение в подкосе приблизительно равна взлётному весу самолётика. Если принять его по максимуму, то это около 500 кг – для ровного счёта. Соответственно эта нагрузка с коэффициентом безопасности узла должна быть умножена на максимальную перегрузку. Она заявлена +6. Получаем максимальную нагрузку на болте М12х1.25 в 3.000 кгс.

Вот, что даёт программа по рассчёту болтов и гаек для класса прочности 8.8 - М12х1.25. ( Расчет напряжений проводится по формулам ПНАЭ Г-7-002-86, где имеется наиболее полная методика расчета на прочность резьбового соединения. )

Коэффициенты запаса болта М12x1.25

Растяжение: ПРЕВЫШЕНИЕ** В 1.09 раз

Срез резьбы: ПРЕВЫШЕНИЕ В 1.06 раз

Кручение: ПРЕВЫШЕНИЕ В 1.30 раз

Срез гайки: k = 1.27 ( запас большой )

** Здесь следует учитывать, что в методике уже заложен коэффициент n=1.9 для сталей аустенитного класса, для расчёта допустимых напряжений – т.е. они в 2 раза меньше пределов текучести материала.

Допускаемые напряжения:

- на растяжение: 320Мпа ( предел текучести: 640 Мпа )

- на срез: 160 Мпа

Смущает только весьма большой момент затяжки на ключе.

Момент на ключе для обеспечения усилия Fw= 3.000 кгс

Мкл = ζ1FwD/z = 0.26×30000×12/(1) = 93600 Нмм = 9.5 кгсхм (со смазкой)

Для болтов М12х1.25 класса прочности 8.8, обычно, максимальный момент затяжки 98.5 (Нхм). Болт и гайка должны быть из «хорошей» стали – «настоящей 8.8» или лучше .

*****

Вот так – всё просто и не затейливо. «Технический нигилизм» - как верно подметил один знакомый человек.

В дополнение к этим узлам «набора для складывания крыла», в корневой нервюре устанавливается толстый болт с скользящей втулкой с толстым резьбовым концом ( типа ушка от тандера ). Он удерживает корневую часть крыла при повороте и складывании. В полётном положении он не нагружен.

*****

*(( Болт, соединяющий вставку подкоса с швелерком – М10. Работает на срез в двух местах. Болт Болт, соединяющий швеллерок с коробочкой кронштейна – М12х1.25. Можно считать, что работает только на отрыв.

Нагрузка на растяжение в подкосе приблизительно равна взлётному весу самолётика. Если принять его по максимуму, то это около 500 кг – для ровного счёта. Соответственно эта нагрузка с коэффициентом безопасности узла должна быть умножена на максимальную перегрузку. Она заявлена +6. Получаем максимальную нагрузку на болте М12х1.25 в 3.000 кгс.

Вот, что даёт программа по рассчёту болтов и гаек для класса прочности 8.8 - М12х1.25. ( Расчет напряжений проводится по формулам ПНАЭ Г-7-002-86, где имеется наиболее полная методика расчета на прочность резьбового соединения. )

Коэффициенты запаса болта М12x1.25

Растяжение: ПРЕВЫШЕНИЕ** В 1.09 раз

Срез резьбы: ПРЕВЫШЕНИЕ В 1.06 раз

Кручение: ПРЕВЫШЕНИЕ В 1.30 раз

Срез гайки: k = 1.27 ( запас большой )

** Здесь следует учитывать, что в методике уже заложен коэффициент n=1.9 для сталей аустенитного класса, для расчёта допустимых напряжений – т.е. они в 2 раза меньше пределов текучести материала.

Допускаемые напряжения:

- на растяжение: 320Мпа ( предел текучести: 640 Мпа )

- на срез: 160 Мпа

Смущает только весьма большой момент затяжки на ключе.

Момент на ключе для обеспечения усилия Fw= 3.000 кгс

Мкл = ζ1FwD/z = 0.26×30000×12/(1) = 93600 Нмм = 9.5 кгсхм (со смазкой)

Для болтов М12х1.25 класса прочности 8.8, обычно, максимальный момент затяжки 98.5 (Нхм). Болт и гайка должны быть из «хорошей» стали – «настоящей 8.8» или лучше .

Приведённые выше выкладки по нагрузкам на болт шарнира, «верные, но не правильные».( Так часто бывает – самолётик собирается верно, но не правильно… ) Болт нагружен на отрыв не по оси и это добавит изгибающий момент и дополнительные напряжения от этого момента.

Однако, в прикидочном расчёте, чтобы представить себе величину максимальных нагрузок и оценить – есть запас или нет, в каком-либо ответственном узле, полагаю, что этого достаточно. Именно в этом и был лично мой интерес – нуждается ли узел в доработках с учётом предстоящих полётных задач.

На момент заказа набора этого самолётика у производителя, он уже больше не делал такие узлы шарниров подкоса крыла. Что нашло отражение в сопроводительной документации. Шарнир складывания крыла приобрёл иной облик.

Здесь уже и подкос из экструдированного профиля, и узел иной конструкции. Однако, «дедушка» проявил просто отеческую заботу о покупателях из России и положил в комплект подкос который значительно ремонтопригоднее того, которые он теперь ставит на все свои самолётики. Ну, где мы найдем профиль подкоса, если вдруг он получит повреждение, потребующее его замены? Вот! Вы и не подумали об этом, а «дедушка» позаботился… Пустячок, но приятно, чёрт возьми! 🙂

*****

Однако, в прикидочном расчёте, чтобы представить себе величину максимальных нагрузок и оценить – есть запас или нет, в каком-либо ответственном узле, полагаю, что этого достаточно. Именно в этом и был лично мой интерес – нуждается ли узел в доработках с учётом предстоящих полётных задач.

На момент заказа набора этого самолётика у производителя, он уже больше не делал такие узлы шарниров подкоса крыла. Что нашло отражение в сопроводительной документации. Шарнир складывания крыла приобрёл иной облик.

Здесь уже и подкос из экструдированного профиля, и узел иной конструкции. Однако, «дедушка» проявил просто отеческую заботу о покупателях из России и положил в комплект подкос который значительно ремонтопригоднее того, которые он теперь ставит на все свои самолётики. Ну, где мы найдем профиль подкоса, если вдруг он получит повреждение, потребующее его замены? Вот! Вы и не подумали об этом, а «дедушка» позаботился… Пустячок, но приятно, чёрт возьми! 🙂

*****

Поделиться: