Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Примечание: This feature may not be available in some browsers.

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нем неправильно.

Необходимо обновить браузер или попробовать использовать другой.

Необходимо обновить браузер или попробовать использовать другой.

Технология выклейки трехслойных кострукций

Применяются спец. меры, чтобы не приклеился. Если отсасывающий слой синтепоновый, то не приклеивается потому что синтепон даже пропитаный смолой вроде бы отдирается нормально. А елси стеклотканевый, то между ним и деталью полиэтилен кладут с множеством маленьких дырочек. Смола вытягивается через дырочки и впитывается в отсасывающий слой, так что он тоже отчасти становится стеклопластиком (где пропитался). После отверждения по полиэтилену отрывается. У нас даже приспособа была для дырявления полиэтилена, фанерка в которую вбиты гводи остриями наружу через каждый сантиметр. С ручкой. На пенопластовой подложке клали полиэтилен и дырявили.

Вакуум держат до полного отверждения. Если деталь отверждают с прогревом, то прогрев тоже до конца отверждения.

Вакуум держат до полного отверждения. Если деталь отверждают с прогревом, то прогрев тоже до конца отверждения.

О работе с композитами

http://www.motorace.com.ua/ru/article/art/Texnicheskie_Statbi/Texnicheskie_Statbi_samodelni_plastik.html

Вакуумирование

Отличный способ, но требует некоторой оснастки, которую вполне можно изготовить в домашних условиях. Идея заключается в том, чтобы прижимать слои ламината к форме атмосферным давлением. Как это делается: кладем слои в/на форму, пропитываем, покрываем готовое изделие полиэтиленовой пленкой с дырками, сверху укрываем какой-нибудь старой тряпкой (главное чтобы впитывало побольше, например старый халат или полотенце), засовываем в герметичный полиэтиленовый пакет и откачиваем из пакета воздух. Старая тряпка выполняет двоякую роль - распределяет вакуум, не давая пакету прилипнуть и образовать закрытые пузыри воздуха, и впитывает избыток смолы, выдавливающейся через дырки в пленке. После полного застывания снимаем пакет, отдираем тряпку (подрубая кусочки смолы ножом) и отдираем пленку с дырками (опять же помогая себе ножом). Осталось только сошлифовать с готового изделия пенечки из смолы, образовавшиеся в тех местах где были дырки. Дырки в пленке надо делать часто (берем деревянный валик с ручкой и забиваем в него гвозди, откусывая шляпки, вот вам и инструмент) чтобы под пленкой не образовывались потеки из выдавившейся смолы. Вакуум берем из компрессора от старого холодильника.

http://www.motorace.com.ua/ru/article/art/Texnicheskie_Statbi/Texnicheskie_Statbi_samodelni_plastik.html

Вакуумирование

Отличный способ, но требует некоторой оснастки, которую вполне можно изготовить в домашних условиях. Идея заключается в том, чтобы прижимать слои ламината к форме атмосферным давлением. Как это делается: кладем слои в/на форму, пропитываем, покрываем готовое изделие полиэтиленовой пленкой с дырками, сверху укрываем какой-нибудь старой тряпкой (главное чтобы впитывало побольше, например старый халат или полотенце), засовываем в герметичный полиэтиленовый пакет и откачиваем из пакета воздух. Старая тряпка выполняет двоякую роль - распределяет вакуум, не давая пакету прилипнуть и образовать закрытые пузыри воздуха, и впитывает избыток смолы, выдавливающейся через дырки в пленке. После полного застывания снимаем пакет, отдираем тряпку (подрубая кусочки смолы ножом) и отдираем пленку с дырками (опять же помогая себе ножом). Осталось только сошлифовать с готового изделия пенечки из смолы, образовавшиеся в тех местах где были дырки. Дырки в пленке надо делать часто (берем деревянный валик с ручкой и забиваем в него гвозди, откусывая шляпки, вот вам и инструмент) чтобы под пленкой не образовывались потеки из выдавившейся смолы. Вакуум берем из компрессора от старого холодильника.

Leon CX

Будь просто - смог бы каждый...

bigfox у

http://www.hpaircraft.com/hp-24/

Спасибо !

В качестве дреажа хорошо использовать мешки полиэтиленовые плетеные, и отрывается хорошо, и с отверстиями в полиэтилене мучаться не надо, главное дешево и сердито. Если изделие небольшое (1 кв м) можно не беспокоиться о жертвенном слое (синдипон, стеклоткань или вафельное полотенце). Помимо синдипона хорошо использоват техническую ткань "машенька".

jann

Я только учусь летать.

- Откуда

- Казань, РТ

Доброе время суток, Друзья.

У меня вот такой вопрос как! и чем можно проверить непроклей в корке тольщиной в 0,1-1мм.

Есть ли приборы способом ультразвука или же ренгентскопом, или еще чем ни будь, определить эти не заметные, но ну очень проблемные места. Тем более что, плоскости на самолетах имеют двоякую кривизну.

Думаю я смог сформулировать свой вопрос.

Спасибо.

У меня вот такой вопрос как! и чем можно проверить непроклей в корке тольщиной в 0,1-1мм.

Есть ли приборы способом ультразвука или же ренгентскопом, или еще чем ни будь, определить эти не заметные, но ну очень проблемные места. Тем более что, плоскости на самолетах имеют двоякую кривизну.

Думаю я смог сформулировать свой вопрос.

Спасибо.

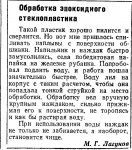

дык с водой давным давно кузовщину шкурили .. без воды- шкурки ненапасешся :IMHOОбработка эпоксидного стеклопластика

Дмитрий Шаповалов (Velocity)

Хвост в самолете лишняя деталь!

- Откуда

- Москва

Доброе время суток, Друзья.

У меня вот такой вопрос как! и чем можно проверить непроклей в корке тольщиной в 0,1-1мм.

Есть ли приборы способом ультразвука или же ренгентскопом, или еще чем ни будь, определить эти не заметные, но ну очень проблемные места. Тем более что, плоскости на самолетах имеют двоякую кривизну.

Думаю я смог сформулировать свой вопрос.

Спасибо.

Нормально склееный композит прозрачен и контролировать можно визуально. Непроклеи или расслоения сендвичей простукивают монеткой в 1/4 доллара (можно пятирублевкой 😉) этот метод годится и в окрашенном самолете во время эксплуатации.

Обработку композитов лучше всего делать этим: http://www.permagrit.com/ инструмент почти вечный, есть и шкурки и круги и напильники и буры и много чего ещё.

небольшой вопрос-

для чего "жертвенный" слой при вакуумной инфузии?

только для лучшей текучести эпоксидки в плотно зажатом вакуумом пространстве?

при обычно формования, понятно, а здесь изначально ткань вбирает минимум.

хм, или чтоб не приминали ткань сами шланги?

для чего "жертвенный" слой при вакуумной инфузии?

только для лучшей текучести эпоксидки в плотно зажатом вакуумом пространстве?

при обычно формования, понятно, а здесь изначально ткань вбирает минимум.

хм, или чтоб не приминали ткань сами шланги?

girin

Усилие+терпение =результат...

- Откуда

- Амурская обл. г.Райчихинск

Есть идея, например при выклейки плоских панелей, после промазывания пенопласта и наложения слоя стеклоткани загерметизировать её сверху упаковочной плёнкой-липкая такая для упаковки пищевых продыктов обычно в магазинах применяеться(ей же предохранить болванку), а вакуум отсасывать с торца панели(пенопласт отлично дышит). Задача атмосферным давлением придавить- отформовать внешний слой, излишки смолы дополнительно пропитают-армируют пенопласт. Проверить идею пока не могу из-за неотапливаемости бокса.

небольшой вопрос-

для чего "жертвенный" слой при вакуумной инфузии?

только для лучшей текучести эпоксидки в плотно зажатом вакуумом пространстве?

при обычно формования, понятно, а здесь изначально ткань вбирает минимум.

хм, или чтоб не приминали ткань сами шланги?

Можно обойтись и без "жертвенного" слоя, но представь какая поверхность будет после сморщенного вакуумного мешка - вся в наплывах смолы по форме морщин! Шлифовать замучаешься! А так положил аккуратно стелоткань промасленную парафином (и не надо полиэтилена с дырками - зачем шлифовать эти столбики (см. выше)), потом после полимеризации содрал ее вместе с излишками смолы - и у тебя идеальная поверхность. Осталось отшлифовать места установки нервюр и лонжеронов, а не всю поверхность.

Смола и отвердитель, конечно, вредно, защищаться надо, но шлифовка стекла - это вообще ужас - трудно защититься! Поэтому, чем меньше шлифуешь, тем лучше!

Поделиться: