Просто тонкая оболочка напечатанная не выдержит внутреннего давления пены -разопрет😳😱. Дажеесли сделать незамкнутую оболочку .......проверено . Пена после начала полимеризации корочки, продолжает оставаться в середине полужидкой и расширяться . Так как вода проникает с поверхности внутрь толщи пены ( матрица предварительно спрыснутой водой ) . Этот процесс в моем случае ( толшина 70 мм ) до получаса продолжается . Поэтому нужна не оболочка , а полноценная матрица ( жесткая и прочная )

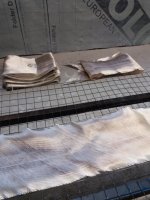

Комлевую Часть лопасти, со сложной формой в моей лопасти ТАК и делаю ( стройпеной , прямо в матрице лопасти. на фото )

Позавчера сделал отдельную матрицу для этого элемента( 20х30 см ) чтобы не занимать матрицу всей лопасти ....

Не 3Д печатью, а стеклопластиковую .......1 день работы 💪 и незачем 3Д печатать .

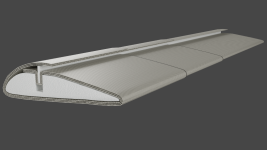

Остальную часть режу горячей струной по шаблонам (4 сегмета ) . Причем 3 из них режу по двум торцевым шаблонам , соответственно повернутым друг относительно друга ........что позволяет сделать блок с геометрической круткой .

Концевая часть 60 см почти не имеет крутки -режу по 1му шаблону, с вынесенной точкой крепления струны на 1,5 м ( это позволяет получить трапециевидный вид в плане ! и требуемое уменьшение толщины профиля от комля к кончику 👌💪🙂 .

Нарезка комплекта -1,5 часа . Задуть вкладыш + 20 мин . подгонка блоков и вырезать место под лонжерон с лонжероном , еще + 40 мин = 2,5 часа . Это с навыками "слегка Квалифицированного" 🙂 труда.

3Д фрезер покупать -не предлагать. Себестоимость немаловажна - НЕ АВИАЦИЯ, и цены НЕ АВИАЦИОННЫЕ на такие изделия .

И 3Д терморежущий станок с независимой подачей струны ,тоже под МИЛЛИОНЧИК стоит 😳

Комлевую Часть лопасти, со сложной формой в моей лопасти ТАК и делаю ( стройпеной , прямо в матрице лопасти. на фото )

Позавчера сделал отдельную матрицу для этого элемента( 20х30 см ) чтобы не занимать матрицу всей лопасти ....

Не 3Д печатью, а стеклопластиковую .......1 день работы 💪 и незачем 3Д печатать .

Остальную часть режу горячей струной по шаблонам (4 сегмета ) . Причем 3 из них режу по двум торцевым шаблонам , соответственно повернутым друг относительно друга ........что позволяет сделать блок с геометрической круткой .

Концевая часть 60 см почти не имеет крутки -режу по 1му шаблону, с вынесенной точкой крепления струны на 1,5 м ( это позволяет получить трапециевидный вид в плане ! и требуемое уменьшение толщины профиля от комля к кончику 👌💪🙂 .

Нарезка комплекта -1,5 часа . Задуть вкладыш + 20 мин . подгонка блоков и вырезать место под лонжерон с лонжероном , еще + 40 мин = 2,5 часа . Это с навыками "слегка Квалифицированного" 🙂 труда.

3Д фрезер покупать -не предлагать. Себестоимость немаловажна - НЕ АВИАЦИЯ, и цены НЕ АВИАЦИОННЫЕ на такие изделия .

И 3Д терморежущий станок с независимой подачей струны ,тоже под МИЛЛИОНЧИК стоит 😳