Да не будет никакого выигрыша, АМГ практически вдвое проигрывает по всем прочностным параметрам.

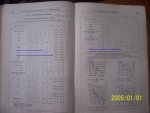

См. таблицу из Астахова приведённую ниже.

Вот опять: ну сколько еще повторять, что сама по себе прочность материала не играет никакой роли, а имеет значение прочность конструкции, обусловленная, в большинстве случаев, общей и местной устойчивостью - никто не заставляет делать механообрабатываемые детали из дюраля, сплавов типа АК, а во многих случаях, при возможности - из магниевых сплавов. Довод отвергается и страницы из Астахова не нужны - у любого конструктора Астахов постоянно перед глазами.

; крепёжные элементы типа ушко приваренные к ферме

Очень быстренько раздолбаются от вибрации и придётся их развёртывать и втулить каждые 50ч. наработки... потому что пластилин плохо работает на смятие.

...А в дюралевых деталях, так понимаю, следует сверлить дыры и втыкать болты прямо так? Я себе этого не позволяю и другим не советую, ставя втулки в каждом разборонм соединении всех деталей из алюминиевых сплавов. И в дюрале отверстия разобьются, закорродируют и потеряют класс точности.

Угу. Разумеется у каждого гаражного самодела под верстаком валяется АРДС-ТИГ(стоимостью как минимум тыр за 40)... и он умеет им прекрасно пользоваться. Но даже без учёта фактора нищеты российского самодела, почему-то вполне благополучные амеры из пластилина фермы тоже не варят... к чему бы это? Наверное считать не умеют?

И снова - здорОво: кто-то где-то призывает бросить все варианты и переключиться на сварку алюминиевых сплавов? Каждый выбирает технологию, сообразуясь с собственными возможностями - речь идет о совершенстве тех, или иных конструкций. Отсылка к американцам явно неубедительна - спросите у них, почему они не делают то, или иное. Увы, и этот довод носит декларативный, а не инженерный характер.

Ну и в заключение: мне удалось увидеть в сети пару фотографий сварных самодельных ферм из 6063 (не из пластилина АМГ)... но исключение как известно только подтверждает правило, да и "очумелые ручки" встречаются не только в России.

Придется еще раз повторить, что АД31, он же 6063, куда в бОльшей степени пластилин, нежели АМГ5, или АМГ6 - и опять мимо кассы.

Geo, Спасибо за приведённые данные. К сожалению нет характеристики, которую я больше всего хотел увидеть -модуль упругости.

Модуль упругости почти всех ал. сплавов находится в пределах 7000...7500 кГ/мм^2 - вряд ли необходима бОльшая точность для конкретного сплава.

Про использование в космической технике преимущественно АМГ-6, я не стал бы утверждать однозначно... Много там чего в конструкции используют (и В95 вместо Д-16). Вот расчёты на устойчивость (и аэроупругость) там даже более актуальны чем в самолётостроении, поэтому часто используют дорогие высокомодульные материалы вроде берилиевой бронзы, титановых сплавов И конструкционные высоколегированные стали там тоже очень даже в ходу.

Не спорю: в космической технике используют буквально все, оптимальные для конкретных деталей, материалы - речь идет о каркасах и оболочках, где АМГ6, вследствие сочетания хорошей свариваемости, достаточно высокой прочности и стойкости к различным факторам, является безусловным лидером.