Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Примечание: This feature may not be available in some browsers.

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нем неправильно.

Необходимо обновить браузер или попробовать использовать другой.

Необходимо обновить браузер или попробовать использовать другой.

Надувной самолёт !

Воздушный пайол по твёрдости не уступает пайолу из морской фанеры или алюминиевому, но на порядок их легче, прекрасно держит форму и аэродинамические нагрузки, но до сих пор никто не догадался о применении этой технологии в "надувной" авиации

Догадались , 1 минута 46 сек .

http://www.youtube.com/watch?v=T2WtEOaDNUA&feature=related

Догадались, 1 минута 46 сек .

http://www.youtube.com/watch?v=T2WtEOaDNUA&feature=related

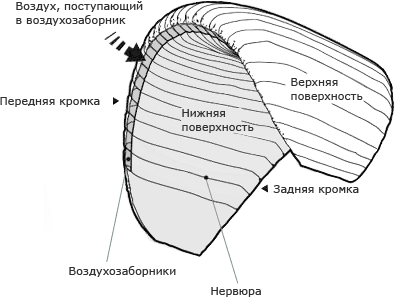

Да, точно, это технология H2P (High Pressure Performance) - здесь роль нервюр (формообразующих элементов) элементов играют тысячи нитей между верхними и нижними поверхностями. А большая жесткость и твердость - от высокого давления накачки - как я понял - 8,5 атм.

Но тогда интересно, почему такая "надувная" технология не развилась в СЛА? По крайней мере какие-то элементы дельтакрыла можно делать из аэродека. Я не имею ввиду крыло Вуппи, хотя и здесь технология H2P могла бы очень многое дать на улучшение.

Догадались, 1 минута 46 сек .

http://www.youtube.com/watch?v=T2WtEOaDNUA&feature=related

Да, точно, это технология H2P (High Pressure Performance) - здесь роль нервюр (формообразующих элементов) элементов играют тысячи нитей между верхними и нижними поверхностями. А большая жесткость и твердость - от высокого давления накачки - как я понял - 8,5 атм.

Но тогда интересно, почему такая "надувная" технология не развилась в СЛА? По крайней мере какие-то элементы дельтакрыла можно делать из аэродека. Я не имею ввиду крыло Вуппи, хотя и здесь технология H2P могла бы очень многое дать на улучшение.

Давайте крутнём мозгом.

Давление не как не может создать достаточную жёсткость крыла или оно должно быть очень высоким. Вы ещё со школьной скамьи наверное знаете, что давление в баллоне распределяеться равномерно по всей поверхности. Отсюда не сложно посчитать силу действующюю вдоль крыла она будет равна площади торцов умноженной на даление на см. Думаю можно добиться большей жёсткости если крыло сделать из герметичных секций. Но тут закрадывается опасность если секция начнёт травить то крыло сложится. Следовательно нужен хотя бы хлипенький но каркас. Да профиль формируется удобно быстро но не более.

Вы тут пишете не кто до сих пор не догадался. Думаю нет. Быстрее всего попробовали и когда кончился первый восторг пришло осознание, что в общем то ничего выдающегося в этом нет. Кроме поражающей оригинальности. Это как дерижобель... все уже поняли без перспективность этого летадло но тем не менее люди периодически возвращаются к этому.

Всё верно. Всё новое это хорошо забытое старое. Галилеи на земле не перевелись и слава богу.

А всё таки она вертится.

Патентуют бесконечно :

http://www.google.com/?tbm=pts#hl=be&site=&tbm=pts&source=hp&q=inflatable+wing&oq=inflatable+wing&gs_l=hp.3...107708.107708.0.109071.0.0.0.0.0.0.0.0..0.0...0.0...1c.QzpVCrRB5-E&bav=on.2,or.r_gc.r_pw.&fp=11cbc5a4b234327d&biw=1280&bih=830

http://www.google.com/search?q=inflatable+wing&hl=be&tbm=pts&ei=YkI_UOL5HtHjtQbL8oFY&start=10&sa=N&biw=1280&bih=830

Практическое применение пока только на кайтах .

http://www.google.com/?tbm=pts#hl=be&tbm=pts&q=Inflatable+wing+with+active+canopy+profile+control&oq=Inflatable+wing+with+active+canopy+profile+control&gs_l=serp.12...616779.619648.0.620473.0.0.0.0.0.0.0.0..0.0...0.0...1c.atAyHSpcbC4&bav=on.2,or.r_gc.r_pw.&fp=11cbc5a4b234327d&biw=1280&bih=830

http://www.google.com/?tbm=pts#hl=be&site=&tbm=pts&source=hp&q=inflatable+wing&oq=inflatable+wing&gs_l=hp.3...107708.107708.0.109071.0.0.0.0.0.0.0.0..0.0...0.0...1c.QzpVCrRB5-E&bav=on.2,or.r_gc.r_pw.&fp=11cbc5a4b234327d&biw=1280&bih=830

http://www.google.com/search?q=inflatable+wing&hl=be&tbm=pts&ei=YkI_UOL5HtHjtQbL8oFY&start=10&sa=N&biw=1280&bih=830

Практическое применение пока только на кайтах .

http://www.google.com/?tbm=pts#hl=be&tbm=pts&q=Inflatable+wing+with+active+canopy+profile+control&oq=Inflatable+wing+with+active+canopy+profile+control&gs_l=serp.12...616779.619648.0.620473.0.0.0.0.0.0.0.0..0.0...0.0...1c.atAyHSpcbC4&bav=on.2,or.r_gc.r_pw.&fp=11cbc5a4b234327d&biw=1280&bih=830

- Откуда

- С-Петербург ULLY

Один из популярных проектов надувного крыла - WOOPY:

http://hanggliding.ru/blog/engineering/365.html

http://www.youtube.com/watch?v=GmXG_hrLdjY

http://www.youtube.com/watch?v=EKf1HY9JI1s

http://www.youtube.com/watch?v=mJVPoaMhB58

http://hanggliding.ru/blog/engineering/365.html

http://www.youtube.com/watch?v=GmXG_hrLdjY

http://www.youtube.com/watch?v=EKf1HY9JI1s

http://www.youtube.com/watch?v=mJVPoaMhB58

D

DesertEagle

Создание надувного самолета упирается в две проблемы: чтобы использовать обычные по размеру и толщине профиля крылья, внутреннее давление должно быть около одной атмосферы (у Goodyear Inflatoplane было около 0.5 атм, у немецких самолетов 0.8 атм).

Но при таком давлении и такой толщине крыла, напряжение в ткани получается очень большим. Даже лодочная ткань с плотность около 1000 г/м2, из которой только одно крыло будет весить 12 м2 * 4 * 1000 г/м2 = 48 кг(!!!), такое давление не выдержит. Поэтому нужно использовать келаровую, либо ткань из высокомодульного полиэтилена (т.н. dyneema, из которой делают например сверхпрочные тросы). Либо... но об этом далее.

Сейчас поясню, почему так происходит. Известна классическая формула, описывающая при каком давлении надувная труба теряет устойчивость ("переламывается" с образованием складки). Выглядит она так:

М = 1.57*p*r^3, здесь М - момент, приводящий к излому трубы, Н*м; p - внутренее избыточное давление, Па; r - радиус надувной трубы, м

Как видите, сопротивление трубы перелому зависит от внутреннего давления линейно, а от диаметра трубы в кубе. Поэтому выгоднее увеличивать диаметр надувной трубы.

Но с другой стороны, в цилиндрической надувной трубе в ткани возникает растяжение, которое можно найти по формуле

Т = p*r, где Т - максимальное натяжение ткани, Н/см; p - внутреннее избыточное давление, кПа; r - радиус трубы, см

Если мы сделаем надувное крыло, состоящее из надувных труб вдоль размаха, то не сложно найти какого они должны быть диаметра (какой будет толщина крыла) и какое внутри должно быть давление.

Допустим, крыло будет состоять из 5 труб диаметром 30 см (r=0.15 м) каждая. Поставленные рядом, они дадут хорду 1 м (уменьшением толщины согласно профилю, пока пренебрежем).

Если внутренее давление будет 1 атм (это 101325 Па), то одна такая труба будет переламываться при моменте

М = 1.57*101325*0.15^3 = 537 Н*м

А пять труб, соответственно при общем моменте М=537*5=2685 Н*м.

При размахе 6 м и взлетном весе 200 кг, на одном полукрыле во время полета действует момент примерно 100 кг * 1.5 м = 150 кг, или примерно 1500 Н*м

Как видим, такой самолет будет способен лететь даже на свободнонесущем надувным крылом. И до изгиба крыльев у него будет оставаться почти двухкратный запас.

Если же применить подкосы или тросовые растяжки на 50% размаха, то момент на одном крыле будет примерно равен

М = 100 кг * (1.5 м / 2) = 74 кг*м = 740 Н*м.

И это даст запас по перегрузке 2685 Н*м / 740 Н*м = 3.6 g. Более чем достаточно для нормальных безопасных полетов.

А теперь найдем какой прочности должна быть ткань, из которой состоят такие надувные баллоны (давление 1 атм - это 101 кПа):

Т = 101 кПа * 15 см = 1515 Н/см, или примерно 151 кг/см. То есть полоска шириной 1 см, должна иметь разрывную нагрузку не менее 150 кг.

Обычно в тканях дают разрывную нагрузку для полоски шириной 5 см. Таким образом, для диаметра трубы 30 см и внутреннего давления 1 атм, ткань должна иметь разрывную нагрузку не менее 151*5 = 755 кг. Плюс запас прочности ходя бы 1.5, итого около 1000 кг для полоски шириной 5 см.

Увы, такую ткань еще поискать нужно, даже очень прочные и тяжелые лодочные ткани, обычно обладают намного меньшей прочностью. Плюс при такой прочности возникает вопрос лишнего веса крыла. А уж о том, чтобы сделать такой надувной самолет из какой-нибудь тонкой лавсановой пленки с толщиной 200 г/м2 и разрывной нагрузкой около 50-80 кг, не может быть и речи...

Однако присмотревшись к формулам, можно понять как обойти это ограничение. Во-первых, можно увеличить диаметр трубы и снизить давление. Необходимая прочность ткани останется та же (так как Т=p*r от обоих параметров зависит линейно), а вот сопротивление надувной трубы изгибу возрастет в кубе от диаметра! Таким образом, можно сделать очень толстое крыло под приемлимое давление 0.2 атм, или даже под 0.05 атм, которое выдержит даже пленка или ткань плотностью 100 г/м2. Получится что-то вроде дирижабля с формой аэродинамического крыла. По типу Stingray (крыло внутри лонжерона не имеет, давление около 0.04 атм):

Или Solar Ship (параметры примерно аналогичны Stingray):

Это один путь. Другой заключается в том, чтобы уменьшить радиус труб и повысить давление. Прочность остается та же, но внутрь можно закачать до нескольких атмосфер при диаметре труб в несколько см. Это не так выгодно в весовом отношении как увеличивать диаметр (так как изгибной момент аэробалки от давления зависит линейно, а не кубически как от диаметра). Но технологически это может оказаться проще, а главное - позволяет сохранить приемлимую толщину крыла в пределах 20-30 см вместо почти двух метров как в Стингрее.

Другими словами, крыло надувного самолета можно сделать из огромного количества тонких надувных трубок, сложенных параллельно. Диаметром в пару см и внутренним давлением в несколько атм. Причем необязательно это должны быть отдельные трубки. Это могут быть перегородки или вертикальные нити в надувном крыле, которые технически выполняют ту же роль - уменьшают диаметр одной надувной "трубы" (замкнутой полости) и тем самым уменьшают растягивающую нагрузку с ткани.

По такому пути пошли в Goodyear Inflatoplane, соединив огромным количеством нитей верхнюю и нижнюю поверхность крыла. Аналогичный способ используется в airdeck - надувных полах для лодок. Множество перегородок, плюс маленький диаметр (толщина надувного пола около 5-7 см, кажется), это позволило при давлении в 0.8-1 атм, использовать обычный лодочный дакрон с плотностью 1100 г/м2. Вероятно, немецкие надувные самолеты тоже используют такой подход, хотя подробности их внутренней структуры неизвестны.

Фактически, можно сделать надувной дельтаплан как на картинке ниже, с массой около 10-15 кг. Но только из дайнемовой, вектрановой ткани или аналогов. Из обычной ткани типа лодочной, нельзя. Когда появятся массовые ткани из углеродных нанотрубок, тогда такие аппарата как на фото ниже, станут обыденностью.

p.s. есть и другие пути, например введением внутрь надувного крыла лонжерона как сделано в Woopy.

А можно вшить по размаху карман и вставить в него жесткий элемент, работающий на сжатие (не лонжерон в обычном смысле этого слова). Надувная конструкция в этом случае не дает ему потерять устойчивость. Это позволяет в несколько раз увеличить жесткость надувного крыла. На фото ниже пример такой конструкции. Она только выглядит как надувной кайт, а на самом деле там в переднем баллоне два алюминиевых прямоугольных профиля с сечениями около 40х10 мм, и такое крыло как свободнонесущее рассчитано на рабочую нагрузку около 100 кг.

Но при таком давлении и такой толщине крыла, напряжение в ткани получается очень большим. Даже лодочная ткань с плотность около 1000 г/м2, из которой только одно крыло будет весить 12 м2 * 4 * 1000 г/м2 = 48 кг(!!!), такое давление не выдержит. Поэтому нужно использовать келаровую, либо ткань из высокомодульного полиэтилена (т.н. dyneema, из которой делают например сверхпрочные тросы). Либо... но об этом далее.

Сейчас поясню, почему так происходит. Известна классическая формула, описывающая при каком давлении надувная труба теряет устойчивость ("переламывается" с образованием складки). Выглядит она так:

М = 1.57*p*r^3, здесь М - момент, приводящий к излому трубы, Н*м; p - внутренее избыточное давление, Па; r - радиус надувной трубы, м

Как видите, сопротивление трубы перелому зависит от внутреннего давления линейно, а от диаметра трубы в кубе. Поэтому выгоднее увеличивать диаметр надувной трубы.

Но с другой стороны, в цилиндрической надувной трубе в ткани возникает растяжение, которое можно найти по формуле

Т = p*r, где Т - максимальное натяжение ткани, Н/см; p - внутреннее избыточное давление, кПа; r - радиус трубы, см

Если мы сделаем надувное крыло, состоящее из надувных труб вдоль размаха, то не сложно найти какого они должны быть диаметра (какой будет толщина крыла) и какое внутри должно быть давление.

Допустим, крыло будет состоять из 5 труб диаметром 30 см (r=0.15 м) каждая. Поставленные рядом, они дадут хорду 1 м (уменьшением толщины согласно профилю, пока пренебрежем).

Если внутренее давление будет 1 атм (это 101325 Па), то одна такая труба будет переламываться при моменте

М = 1.57*101325*0.15^3 = 537 Н*м

А пять труб, соответственно при общем моменте М=537*5=2685 Н*м.

При размахе 6 м и взлетном весе 200 кг, на одном полукрыле во время полета действует момент примерно 100 кг * 1.5 м = 150 кг, или примерно 1500 Н*м

Как видим, такой самолет будет способен лететь даже на свободнонесущем надувным крылом. И до изгиба крыльев у него будет оставаться почти двухкратный запас.

Если же применить подкосы или тросовые растяжки на 50% размаха, то момент на одном крыле будет примерно равен

М = 100 кг * (1.5 м / 2) = 74 кг*м = 740 Н*м.

И это даст запас по перегрузке 2685 Н*м / 740 Н*м = 3.6 g. Более чем достаточно для нормальных безопасных полетов.

А теперь найдем какой прочности должна быть ткань, из которой состоят такие надувные баллоны (давление 1 атм - это 101 кПа):

Т = 101 кПа * 15 см = 1515 Н/см, или примерно 151 кг/см. То есть полоска шириной 1 см, должна иметь разрывную нагрузку не менее 150 кг.

Обычно в тканях дают разрывную нагрузку для полоски шириной 5 см. Таким образом, для диаметра трубы 30 см и внутреннего давления 1 атм, ткань должна иметь разрывную нагрузку не менее 151*5 = 755 кг. Плюс запас прочности ходя бы 1.5, итого около 1000 кг для полоски шириной 5 см.

Увы, такую ткань еще поискать нужно, даже очень прочные и тяжелые лодочные ткани, обычно обладают намного меньшей прочностью. Плюс при такой прочности возникает вопрос лишнего веса крыла. А уж о том, чтобы сделать такой надувной самолет из какой-нибудь тонкой лавсановой пленки с толщиной 200 г/м2 и разрывной нагрузкой около 50-80 кг, не может быть и речи...

Однако присмотревшись к формулам, можно понять как обойти это ограничение. Во-первых, можно увеличить диаметр трубы и снизить давление. Необходимая прочность ткани останется та же (так как Т=p*r от обоих параметров зависит линейно), а вот сопротивление надувной трубы изгибу возрастет в кубе от диаметра! Таким образом, можно сделать очень толстое крыло под приемлимое давление 0.2 атм, или даже под 0.05 атм, которое выдержит даже пленка или ткань плотностью 100 г/м2. Получится что-то вроде дирижабля с формой аэродинамического крыла. По типу Stingray (крыло внутри лонжерона не имеет, давление около 0.04 атм):

Или Solar Ship (параметры примерно аналогичны Stingray):

Это один путь. Другой заключается в том, чтобы уменьшить радиус труб и повысить давление. Прочность остается та же, но внутрь можно закачать до нескольких атмосфер при диаметре труб в несколько см. Это не так выгодно в весовом отношении как увеличивать диаметр (так как изгибной момент аэробалки от давления зависит линейно, а не кубически как от диаметра). Но технологически это может оказаться проще, а главное - позволяет сохранить приемлимую толщину крыла в пределах 20-30 см вместо почти двух метров как в Стингрее.

Другими словами, крыло надувного самолета можно сделать из огромного количества тонких надувных трубок, сложенных параллельно. Диаметром в пару см и внутренним давлением в несколько атм. Причем необязательно это должны быть отдельные трубки. Это могут быть перегородки или вертикальные нити в надувном крыле, которые технически выполняют ту же роль - уменьшают диаметр одной надувной "трубы" (замкнутой полости) и тем самым уменьшают растягивающую нагрузку с ткани.

По такому пути пошли в Goodyear Inflatoplane, соединив огромным количеством нитей верхнюю и нижнюю поверхность крыла. Аналогичный способ используется в airdeck - надувных полах для лодок. Множество перегородок, плюс маленький диаметр (толщина надувного пола около 5-7 см, кажется), это позволило при давлении в 0.8-1 атм, использовать обычный лодочный дакрон с плотностью 1100 г/м2. Вероятно, немецкие надувные самолеты тоже используют такой подход, хотя подробности их внутренней структуры неизвестны.

Фактически, можно сделать надувной дельтаплан как на картинке ниже, с массой около 10-15 кг. Но только из дайнемовой, вектрановой ткани или аналогов. Из обычной ткани типа лодочной, нельзя. Когда появятся массовые ткани из углеродных нанотрубок, тогда такие аппарата как на фото ниже, станут обыденностью.

p.s. есть и другие пути, например введением внутрь надувного крыла лонжерона как сделано в Woopy.

А можно вшить по размаху карман и вставить в него жесткий элемент, работающий на сжатие (не лонжерон в обычном смысле этого слова). Надувная конструкция в этом случае не дает ему потерять устойчивость. Это позволяет в несколько раз увеличить жесткость надувного крыла. На фото ниже пример такой конструкции. Она только выглядит как надувной кайт, а на самом деле там в переднем баллоне два алюминиевых прямоугольных профиля с сечениями около 40х10 мм, и такое крыло как свободнонесущее рассчитано на рабочую нагрузку около 100 кг.

Создание надувного самолета упирается в две проблемы: чтобы использовать обычные по размеру и толщине профиля крылья, внутреннее давление должно быть около одной атмосферы (у Goodyear Inflatoplane было около 0.5 атм, у немецких самолетов 0.8 атм).

Но при таком давлении и такой толщине крыла, напряжение в ткани получается очень большим. Даже лодочная ткань с плотность около 1000 г/м2, из которой только одно крыло будет весить 12 м2 * 4 * 1000 г/м2 = 48 кг(!!!), такое давление не выдержит. Поэтому нужно использовать келаровую, либо ткань из высокомодульного полиэтилена (т.н. dyneema, из которой делают например сверхпрочные тросы). Либо... но об этом далее.

Сейчас поясню, почему так происходит. Известна классическая формула, описывающая при каком давлении надувная труба теряет устойчивость ("переламывается" с образованием складки). Выглядит она так:

М = 1.57*p*r^3, здесь М - момент, приводящий к излому трубы, Н*м; p - внутренее избыточное давление, Па; r - радиус надувной трубы, м

Как видите, сопротивление трубы перелому зависит от внутреннего давления линейно, а от диаметра трубы в кубе. Поэтому выгоднее увеличивать диаметр надувной трубы.

Но с другой стороны, в цилиндрической надувной трубе в ткани возникает растяжение, которое можно найти по формуле

Т = p*r, где Т - максимальное натяжение ткани, Н/см; p - внутреннее избыточное давление, кПа; r - радиус трубы, см

Если мы сделаем надувное крыло, состоящее из надувных труб вдоль размаха, то не сложно найти какого они должны быть диаметра (какой будет толщина крыла) и какое внутри должно быть давление.

Допустим, крыло будет состоять из 5 труб диаметром 30 см (r=0.15 м) каждая. Поставленные рядом, они дадут хорду 1 м (уменьшением толщины согласно профилю, пока пренебрежем).

Если внутренее давление будет 1 атм (это 101325 Па), то одна такая труба будет переламываться при моменте

М = 1.57*101325*0.15^3 = 537 Н*м

А пять труб, соответственно при общем моменте М=537*5=2685 Н*м.

При размахе 6 м и взлетном весе 200 кг, на одном полукрыле во время полета действует момент примерно 100 кг * 1.5 м = 150 кг, или примерно 1500 Н*м

Как видим, такой самолет будет способен лететь даже на свободнонесущем надувным крылом. И до изгиба крыльев у него будет оставаться почти двухкратный запас.

Если же применить подкосы или тросовые растяжки на 50% размаха, то момент на одном крыле будет примерно равен

М = 100 кг * (1.5 м / 2) = 74 кг*м = 740 Н*м.

И это даст запас по перегрузке 2685 Н*м / 740 Н*м = 3.6 g. Более чем достаточно для нормальных безопасных полетов.

А теперь найдем какой прочности должна быть ткань, из которой состоят такие надувные баллоны (давление 1 атм - это 101 кПа):

Т = 101 кПа * 15 см = 1515 Н/см, или примерно 151 кг/см. То есть полоска шириной 1 см, должна иметь разрывную нагрузку не менее 150 кг.

Обычно в тканях дают разрывную нагрузку для полоски шириной 5 см. Таким образом, для диаметра трубы 30 см и внутреннего давления 1 атм, ткань должна иметь разрывную нагрузку не менее 151*5 = 755 кг. Плюс запас прочности ходя бы 1.5, итого около 1000 кг для полоски шириной 5 см.

Увы, такую ткань еще поискать нужно, даже очень прочные и тяжелые лодочные ткани, обычно обладают намного меньшей прочностью. Плюс при такой прочности возникает вопрос лишнего веса крыла. А уж о том, чтобы сделать такой надувной самолет из какой-нибудь тонкой лавсановой пленки с толщиной 200 г/м2 и разрывной нагрузкой около 50-80 кг, не может быть и речи...

Однако присмотревшись к формулам, можно понять как обойти это ограничение. Во-первых, можно увеличить диаметр трубы и снизить давление. Необходимая прочность ткани останется та же (так как Т=p*r от обоих параметров зависит линейно), а вот сопротивление надувной трубы изгибу возрастет в кубе от диаметра! Таким образом, можно сделать очень толстое крыло под приемлимое давление 0.2 атм, или даже под 0.05 атм, которое выдержит даже пленка или ткань плотностью 100 г/м2. Получится что-то вроде дирижабля с формой аэродинамического крыла. По типу Stingray (крыло внутри лонжерона не имеет, давление около 0.04 атм):

Или Solar Ship (параметры примерно аналогичны Stingray):

Это один путь. Другой заключается в том, чтобы уменьшить радиус труб и повысить давление. Прочность остается та же, но внутрь можно закачать до нескольких атмосфер при диаметре труб в несколько см. Это не так выгодно в весовом отношении как увеличивать диаметр (так как изгибной момент аэробалки от давления зависит линейно, а не кубически как от диаметра). Но технологически это может оказаться проще, а главное - позволяет сохранить приемлимую толщину крыла в пределах 20-30 см вместо почти двух метров как в Стингрее.

Другими словами, крыло надувного самолета можно сделать из огромного количества тонких надувных трубок, сложенных параллельно. Диаметром в пару см и внутренним давлением в несколько атм. Причем необязательно это должны быть отдельные трубки. Это могут быть перегородки или вертикальные нити в надувном крыле, которые технически выполняют ту же роль - уменьшают диаметр одной надувной "трубы" (замкнутой полости) и тем самым уменьшают растягивающую нагрузку с ткани.

По такому пути пошли в Goodyear Inflatoplane, соединив огромным количеством нитей верхнюю и нижнюю поверхность крыла. Аналогичный способ используется в airdeck - надувных полах для лодок. Множество перегородок, плюс маленький диаметр (толщина надувного пола около 5-7 см, кажется), это позволило при давлении в 0.8-1 атм, использовать обычный лодочный дакрон с плотностью 1100 г/м2. Вероятно, немецкие надувные самолеты тоже используют такой подход, хотя подробности их внутренней структуры неизвестны.

Фактически, можно сделать надувной дельтаплан как на картинке ниже, с массой около 10-15 кг. Но только из дайнемовой, вектрановой ткани или аналогов. Из обычной ткани типа лодочной, нельзя. Когда появятся массовые ткани из углеродных нанотрубок, тогда такие аппарата как на фото ниже, станут обыденностью.

p.s. есть и другие пути, например введением внутрь надувного крыла лонжерона как сделано в Woopy.

А можно вшить по размаху карман и вставить в него жесткий элемент, работающий на сжатие (не лонжерон в обычном смысле этого слова). Надувная конструкция в этом случае не дает ему потерять устойчивость. Это позволяет в несколько раз увеличить жесткость надувного крыла. На фото ниже пример такой конструкции. Она только выглядит как надувной кайт, а на самом деле там в переднем баллоне два алюминиевых прямоугольных профиля с сечениями около 40х10 мм, и такое крыло как свободнонесущее рассчитано на рабочую нагрузку около 100 кг.

Ну вот это уже ближе к телу, присутствует научное обоснование.

Но, Но всё же присутствует много но. Во первых вы по моему отталкиваетесь от труб одинакового диаметра. Это во первых не приемлемо для создания профиля. Второе На крыле присутствует центр давление а значит средние трубы будут нагружены больше а значит львиная доля нагрузки ляжет на них и такого запаса как вы считаете уже не будет.

Всё это конечно интересно для науки но не практики. Сложный технологический процесс дорогостоящие материалы это для фонатов но не для широкой публики. Хотя по говорить интересно.

D

DesertEagle

Конечно, это очень упрощенная модель! Просто эти две формулы объясняют, почему в природе нет массовых надувных самолетов. Потому что для выдерживания аэродинамических нагрузок на обычном по размеру самолетном крыле, внутреннее давление в нем должно быть около 1 атм. А такое давление при самолетной толщине крыла не выдерживает по прочности ни одна обычная ткань. Чтобы сделать надувной самолет, нужно соединять множеством нитей верхнюю и нижнюю поверхность как было сделано в Goodyear Inflatoplane, или еще как-нибудь извращаться. Все это технологически сложно и практически недоступно для самодельщиков. При этом все равно масса крыла получается очень уж большой: 50-100 кг.Во первых вы по моему отталкиваетесь от труб одинакового диаметра. Это во первых не приемлемо для создания профиля.

То есть проблема не в том, что надувное крыло нельзя сделать достаточно жестким на изгиб, а в отсутствии легких тканей с достаточной прочностью для обеспечения необходимого внутреннего давления, которое дает такую жесткость.

p.s. чтобы не цитировать все сообщение, выделяйте мышкой только текст, на который хотите ответить, и только после этого нажимайте ссылку "Цитировать".

Надувное летающеее крыло....

-если между верхней и нижней оболочкой крыла ввести большое множество соединяющих ниток соответствующей длины\наполдобие ПАРАБИИМ,там длина ниток одинакова\,

то можно накачать крыло до больших давлений=жёсткое...

Надувной лонжерон можно обтянуть сеткой из капроновой ленты и тд.Надувное летающеее крыло....

-если между верхней и нижней оболочкой крыла ввести большое множество соединяющих ниток соответствующей длинынаполдобие ПАРАБИИМ,там длина ниток одинакова,

то можно накачать крыло до больших давлений=жёсткое...

Dragonway

Пилот автожиров, паралётов, парапланов

Классная идея сделать надувной самолёт с применением современных технологий и материалов, может что и получится.

Пока самое надувное летающее в современном мире, это параплан с подвесной системой, надуваемых набегающим потоком воздуха как само крыло, так и подвеска.

Думаю стоить присмотреться, и может начать с того, что крыло самолёта сделать стандартным, а фюзеляж надуваемым(надувным). Тоже выигрыш в весе.

С Уважением

Пока самое надувное летающее в современном мире, это параплан с подвесной системой, надуваемых набегающим потоком воздуха как само крыло, так и подвеска.

Думаю стоить присмотреться, и может начать с того, что крыло самолёта сделать стандартным, а фюзеляж надуваемым(надувным). Тоже выигрыш в весе.

С Уважением

А материал какой? ПВХ - не держит воздух, ткани тем более. Резина раздевается. Металл остаётся. Пока так. Но алюминиевые листы варить надо. И мучиться с нервюрами.Классная идея сделать надувной самолёт с применением современных технологий и материалов, может что и получится.

Пока самое надувное летающее в современном мире, это параплан с подвесной системой, надуваемых набегающим потоком воздуха как само крыло, так и подвеска.

Думаю стоить присмотреться, и может начать с того, что крыло самолёта сделать стандартным, а фюзеляж надуваемым(надувным). Тоже выигрыш в весе.

С Уважением

Посмотреть вложение 489427

Посмотреть вложение 489428

Можно объединиться! Сейчас нашел материал... Используется в композитах для скачивания тех же планеров. Но говорят что можно просто краской (эпоксидкой) пропитать и надувать.Классная идея сделать надувной самолёт с применением современных технологий и материалов, может что и получится.

Пока самое надувное летающее в современном мире, это параплан с подвесной системой, надуваемых набегающим потоком воздуха как само крыло, так и подвеска.

Думаю стоить присмотреться, и может начать с того, что крыло самолёта сделать стандартным, а фюзеляж надуваемым(надувным). Тоже выигрыш в весе.

С Уважением

Посмотреть вложение 489427

Посмотреть вложение 489428

Швейцары построили надувную бесхвостку,очень похож на Свифт

,Те ЧИЖ.

25 кг !!!

" Our aim is to construct a glider for a single pilot, designed for foot launch and which has a glide ratio of 25 and a weight of 55 lb - the PNEUMAGIC II. "

Последнее редактирование:

Similar threads

- Ответы

- 37

- Просмотры

- 7453

- Ответы

- 29

- Просмотры

- 3033

Поделиться: