высокая удельная прочность, очень малая плотность, обрабатывается "как дерево".

Видимо,

никакое частное лицо не возьмется утверждать, что сотовый поликарбонат - авиационный материал. Как нельзя бязь или дерево

без оговорок назвать авиационным материалом.

Кстати, его

удельная легкость - чем не "авиационное" качество? Поликарбонат обрабатывается не только легко, подобно древесине, но более того: его можно еще и

резать горячей струной, да

и сколов как у древесины он

не дает. Как при обработке, так и при разрушении конструкции он

вязок, но механически упруг одновременно: элерон можно рискнуть отгибать на цельном тонком (не сотовом) листе, - не сломается, не отколется.

Жесткость канальчатого экструзионного поликарбоната отдаленно подобна жесткости сэндвич-

композита при равной толщине.

Он менее прочен, чем алюминий, но более легок и

дешевле его. Кроме того, он

доступен в готовом сотовом виде, чего не наблюдается для алюминия: стенки

в сотовом поликарбонате суммарной

толщины 2,8мм имеют

толщину стенки 0,1мм. Где взять такой же экструдированный алюминий?!

Рассмотрим два листа

равной площади, листовой алюминий (0,2мм) и такой сотовый поликарбонат, -

жесткость при равном весе, лучше у канальчатого пластика, а не алюминия.

Сотовый лист такого поликарбоната имеет свойства обшивочной фанеры подобной толщины , но

один квадратный метр его на моих весах показал всего

457 грамм. Значит по грубой прикидке

двусторонняя обшивка крыла площадью

6м[ch178] будет весить менее 6кг. Но в отличие от фанеры свойства канальчатого поликарбоната не изотропны в разных направлениях: вдоль каналов он лучше работает на сжатие, более жесток. Этим можно сознательно пользоваться.

Обдумав

локальные усиления внутри отдельных

каналов - можно итеративно

добиваться нужных локальных конструктивных характеристик (испытал, усилил, нагрузил,

испытал деформации, усилил).

В отдельных конструкторских случаях обшивка может оказаться полностью несущей. Не частый случай, но возможно безлонжеронное крыло (как у "Дианы").

Алюминий "боится" града, а в сотовом поликарбонате (на теплицах) после града не остается следов: ни вмятин, ни трещин.

Никто не возразит против композиционного использования поликарбоната: на него

можно наложить тонкую стеклоткань и слегка пропитать смолой. Исчезнет опасение по поводу излишней эластичности конструкции.

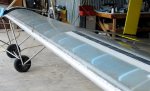

Наконец, не запрещено его армировать другим материалом, - как на фото... (верх консоли усилен чем-то).

Заполнитель отдельных каналов может повысить сопротивление сжимающим нагрузкам. И это при

максимальном отнесении нагружаемого материала от осей инерций конструкции!

Но конечно, в композитной конструкции

следует подумать о

различии в коэффициентах теплового расширения соединяемых материалов (верно не только для поликарбоната).

Все это вместе взятое располагает к экспериментированию с этим материалом. Я рад, что Владимир Павлович дал в начале ветки ссылку на летающий аппарат участника другого форума "Вуазена"

🙂

А на фото - изделие "забугорных" романтиков поликарбоната.