Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Примечание: This feature may not be available in some browsers.

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нем неправильно.

Необходимо обновить браузер или попробовать использовать другой.

Необходимо обновить браузер или попробовать использовать другой.

Примем на работу конструктора лёгких самолётов.

Да такой гуд, только чтоб сам угол ставил, длину отмерял, проворачивал трубу если надо, о .... и маркировалЗачем ЧПУшить, если можно купить подобный девайс под биметаллические коронки?

[media]http://www.youtube.com/watch?v=XLAVJn7dzD8[/media]

Alexandr Nikolaev

Я люблю строить самолеты!

- Откуда

- Новосибирск

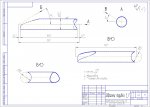

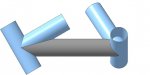

Тогда мы решили сами эту интересную и актуальную для нас задачу. Для этого придумали совершенно другую 3D-модель сопряжения труб и другую траекторию движения другой фрезы, придумали способ быстрого и точного закрепления трубки в станке при обработке второго её торца, изготовили несложную оснастку для этого. Программировали сами. В результате мы смогли уменьшить время обработки одной трубки (с перестановкой и закреплением детали) почти в 10 раз.

Это наверно так стало выглядетьВ результате мы смогли уменьшить время обработки одной трубки (с перестановкой и закреплением детали) почти в 10 раз.

http://www.liveleak.com/view?i=39c_1363906119

Alexandr Nikolaev

Я люблю строить самолеты!

- Откуда

- Новосибирск

Nastevich Dmitry

Крашу самолеты

- Откуда

- Киев

Какой волшебный станочек 🙂http://www.liveleak.com/view?i=39c_1363906119

Alexandr Nikolaev

Я люблю строить самолеты!

- Откуда

- Новосибирск

Alexandr Nikolaev

Я люблю строить самолеты!

- Откуда

- Новосибирск

Это наверно так стало выглядетьВ результате мы смогли уменьшить время обработки одной трубки (с перестановкой и закреплением детали) почти в 10 раз.

http://www.liveleak.com/view?i=39c_1363906119

Блеск! Пролетарии нервно курят в сторонке!

Nastevich Dmitry

Крашу самолеты

- Откуда

- Киев

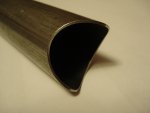

Не дурно вышло, в отличии от волшебного...Вот что у нас получилось

Alexandr Nikolaev

Я люблю строить самолеты!

- Откуда

- Новосибирск

Alexandr Nikolaev

Я люблю строить самолеты!

- Откуда

- Новосибирск

Nastevich Dmitry

Крашу самолеты

- Откуда

- Киев

Сколько времени уходит у специалиста на создание модели?модели

Alexandr Nikolaev

Я люблю строить самолеты!

- Откуда

- Новосибирск

Итого: 5 минут 3D моделирование, 4 минуты программирование и 8 минут изготовление одной трубки. При этом чертёж оказался необязательным. Это первые экспериментальные образцы, отладка технологии.

Alexandr Nikolaev

Я люблю строить самолеты!

- Откуда

- Новосибирск

Nastevich Dmitry

Крашу самолеты

- Откуда

- Киев

Респект.отладка технологии

Я только что такую-же операцию проделал, однако с включением проги и изготовлением модели не уложился в 10 минут. 🙂

Nastevich Dmitry

Крашу самолеты

- Откуда

- Киев

@ Alexandr Nikolaev

Вы чё, обиделись? 😉

Вы чё, обиделись? 😉

Nastevich Dmitry

Крашу самолеты

- Откуда

- Киев

Alexandr Nikolaev

Я люблю строить самолеты!

- Откуда

- Новосибирск

Similar threads

- Ответы

- 59

- Просмотры

- 12286

- Ответы

- 0

- Просмотры

- 1205

Поделиться: