Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Примечание: This feature may not be available in some browsers.

-

Вышел новый выпуск программы ФлайтТВ, посвященный современным российским ЮПШ (юношеским планерным школам).

Вышел новый выпуск программы ФлайтТВ, посвященный современным российским ЮПШ (юношеским планерным школам).

Видео на Youtube. Ссылки на другие платформы и обсуждение в теме на форуме.

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нем неправильно.

Необходимо обновить браузер или попробовать использовать другой.

Необходимо обновить браузер или попробовать использовать другой.

Сделать стеклопластиковый фюзеляж для планера в гараже

Проходные втулки/подшипники жёсткой тяги руля высоты. Видел, на большинстве заводских планеров, жёсткие тяги управления проходят в балке фюзеляжа через специальные подшипники в виде трубки диаметром раза в два большего самой тяги в которой установлено три ролика поддерживающие тягу. Почему делают именно так а не просто, к примеру, фторопластовую втулку в шпангоуте балки фюзеляжа? Чем плоха простая втулка? и насколько она применима в таких местах?

леха (magnum)

Aeropract.ru

- Откуда

- Жуковский

Втулка второпластовпя может подклинить... А может и не подклинить, а ролики будут работать.

По мимо этого, труба изгибается, тоже не хорошо.

По мимо этого, труба изгибается, тоже не хорошо.

Насколько я понимаю, современный тренд - все-таки простые полимерные втулки. Хорошо видно, к примеру, в знаменитом видео про ремонт переломанной хвостовой балки Аркус. А люнеты из трех подшипников, это преданья старины глубокой))) Их все видели, потому что они на Янтарях. Между прочим, подшипники-то в люнетах ржавеют и заклинивают только в путь, я уже сбился со счета, сколько таких для ТО вскрыл-перебрал-заклеил. Еще, из наблюдений: не знаю как втулки, а люнеты (заводские) сделаны неплотно, люфт тяги порядка 1мм. У них же нет задачи держать трубу абсолютно жестко, достаточно блокировать существенный изгиб. Втулка с таким люфтом не заклинит никогда.

Самый хороший подшипниковый люнет, какой я встречал, имел на подшипниках пластмассовые профилированные обоймочки, чтобы стальной ролик не катался прямо по дюралевой тяге. Однако, это редкость. В большинстве янтарей на тяге протерты глубокие проплешины в покрытии до голого металла, где катается подшипник люнета.

Самый хороший подшипниковый люнет, какой я встречал, имел на подшипниках пластмассовые профилированные обоймочки, чтобы стальной ролик не катался прямо по дюралевой тяге. Однако, это редкость. В большинстве янтарей на тяге протерты глубокие проплешины в покрытии до голого металла, где катается подшипник люнета.

Посинел промывать внутренности фюза от PVA. Вчера, пять раз заливал водой и намывал. Сразу после промывки внутренняя поверхность чистая. Вытираю бумагой на сухо, чисто. Проходит 5-10 мин. поверхность как бы "потеет", трогаешь пальцами, липкая, на запах пахнет этим PVA.

Похоже, так как покрывал болван PVA "на сухо" из-за постоянного скатывания его на поверхности воска, PVA лёг мелкими шариками. и теперь, внутренняя поверхность фюзеляжа получилась у меня пористая, и эти поры заполнены PVA. вымыть PVA, по всей видимости не удастся. Остаётся только в местах склеек прошкуривать до стеклоткани поверхность? 🙁

Похоже, так как покрывал болван PVA "на сухо" из-за постоянного скатывания его на поверхности воска, PVA лёг мелкими шариками. и теперь, внутренняя поверхность фюзеляжа получилась у меня пористая, и эти поры заполнены PVA. вымыть PVA, по всей видимости не удастся. Остаётся только в местах склеек прошкуривать до стеклоткани поверхность? 🙁

Ну и эффекты 😱 Да, шкурить.Проходит 5-10 мин. поверхность как бы "потеет", трогаешь пальцами, липкая, на запах пахнет этим PVA.

леха (magnum)

Aeropract.ru

- Откуда

- Жуковский

Шкурить то в любом случае.

я хочу в будущем попробовать отдиражку класть прям на матрицу (в местах проклейки), при формовке, что бы не шкурить это место.

в теплой воде PVA лучше растворяется, попробуйте её. Но обычно никогда проблем не было. я вообще не помню когда с PVA проблемы то были. Обычно шкуркой снимался PVA при том на сухо, максимум шпателем пошкрябать пластиковым.

я хочу в будущем попробовать отдиражку класть прям на матрицу (в местах проклейки), при формовке, что бы не шкурить это место.

в теплой воде PVA лучше растворяется, попробуйте её. Но обычно никогда проблем не было. я вообще не помню когда с PVA проблемы то были. Обычно шкуркой снимался PVA при том на сухо, максимум шпателем пошкрябать пластиковым.

кашей из смолы и аэросила

Смесь смолы и аэросила не является структурным наполнителем 😉

Андрей Геннадиевич

Я люблю строить самолеты!

Я для этих целей использую "Эпоксидное связующее с активным загустителем" ЭП-СМ-К. Производства ООО "Суперпласт" г. Москва, отвердитель ТЭТА. По внешнему виду и консистенции похожа на вазелин, при добавлении 13% ТЭТА очень густо текучая, добавление наполнителей небольшое. Прочность на сдвиг стеклопластик-стеклопластик 100 . . . 110кг/кв.см. Цена примерно 300 рублей за 1 кг. Из практики нормально держит градусов до 80. . . 90.А что делать? или дайте совет, как лучше скрестить ужа с ежом.

A

aerobaika

не забываем главное авиационное правило---приклеил --для надежности зашурупил или проклепал ;D

леха (magnum)

Aeropract.ru

- Откуда

- Жуковский

Просто снаружи проклеить (после склейки) двумя слоями стеклоткани под 45 стык и хорошо всё будет.

Склейку на клею к153 с наполнителем типа опилок или рубленой стеклоткани, можно ещё айрсила для густоты.

И ещё перед нанесением густого клея надо нанести жидкий клей к153 без загустителей, желательно прогреть термофеном место склейки и сам клей и аккуратно нанести кисточкой жидкий горячий клей ( после нагрева быстро встает в стаканьчике, так что быстро надо работать ).

Клей попадет в поры и у него будет хорошая адгезия.

Склейку на клею к153 с наполнителем типа опилок или рубленой стеклоткани, можно ещё айрсила для густоты.

И ещё перед нанесением густого клея надо нанести жидкий клей к153 без загустителей, желательно прогреть термофеном место склейки и сам клей и аккуратно нанести кисточкой жидкий горячий клей ( после нагрева быстро встает в стаканьчике, так что быстро надо работать ).

Клей попадет в поры и у него будет хорошая адгезия.

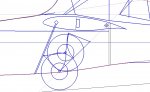

На сколько жизнеспособна такая схема выпуска основного колеса? Какие варианты ещё могут быть?

Есть в наличии вилка от бланика, но как я её ни крутил-вертел, так и не смог приемлемо вписать в пространство между силовыми шпангоутами.

На первое время, планирую не убираемое шасси, с осью через уголки прямо к полу фюза. Но на будущее, хотелось бы иметь возможность сделать его убираемым

Есть в наличии вилка от бланика, но как я её ни крутил-вертел, так и не смог приемлемо вписать в пространство между силовыми шпангоутами.

На первое время, планирую не убираемое шасси, с осью через уголки прямо к полу фюза. Но на будущее, хотелось бы иметь возможность сделать его убираемым

Вложения

Поделиться: