argentavis

Я люблю строить махолёты!

- Откуда

- Челябинская обл.

Продолжаю переделку канала РВ. Как говорится взялся за гуж, не говори, что не дюж. Повторюсь для тех кто не в курсе, переделывать этот канал пришлось по многим причинам, о которых я писал выше. Кроме того нужно было делать тяги малые от дифференциальной качалки к рулям. Их просто не было. Решая задачу ухода из под днища с качалкой, которая ограничивала ход РУСа упираясь в крайнем положении в кронштейн, который в свою очередь давил на задний лонжерон крепления крыла изгибая его. Решив прошить лонжерон малой тягой РУСа решено было сделать длинную качалку на стойке, которая будет ещё по совместительству играть роль опоры для спинки сидения. Шаровая опора на качалке решила все проблемы и со снятием кручения и качания во всех плоскостях. Учитывая, что ход РУСА стал больше, по верхнему срезу более 300 мм, точку крепления большой тяги поднял относительно центра шара, сделав небольшую редукцию, но немного поскромничал. Как оказалось, ход на РВ стал +- 29 градусов. А надо +- 25

Поэтому пришлось немного увеличить первое плечо на дифференциальной качалке в хвосте. Это было проще.

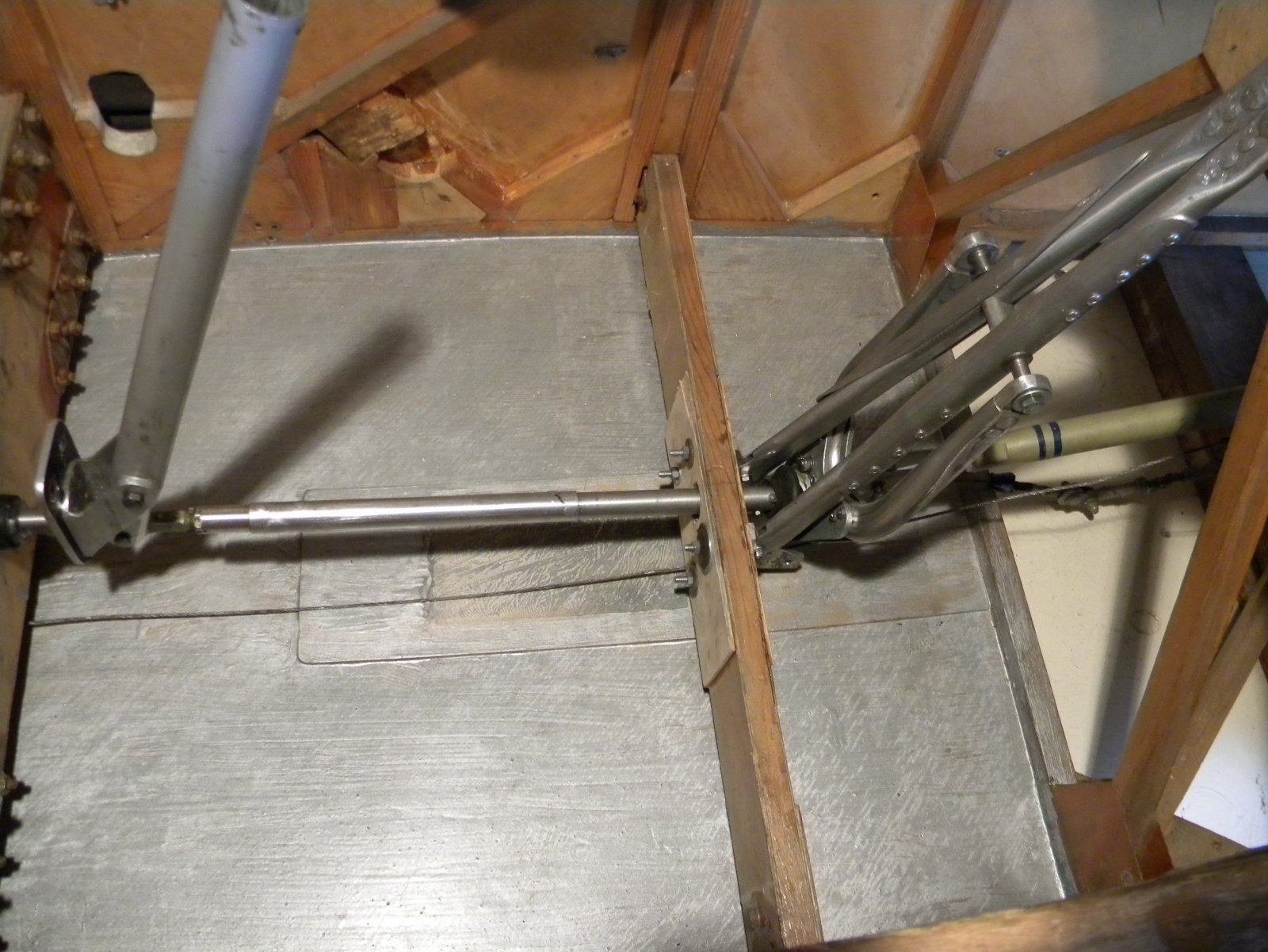

Ну вот собственно и узел первой качалки с шаровым шарниром и стойкой крепления спинки сиденья и качалки.

Поэтому пришлось немного увеличить первое плечо на дифференциальной качалке в хвосте. Это было проще.

Ну вот собственно и узел первой качалки с шаровым шарниром и стойкой крепления спинки сиденья и качалки.