Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Примечание: This feature may not be available in some browsers.

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нем неправильно.

Необходимо обновить браузер или попробовать использовать другой.

Необходимо обновить браузер или попробовать использовать другой.

Новая 6-местная амфибия ASK-62

Friday

Спасибо, весьма, что сказать. Вижу, что у края ниши паз приготовили под створку, посему не доё... ;D

А носовое в воде? Не думаете обогрев створок и ниши делать. Наверху порой прохладненько!

Верхний слой "грязи" это, как понимаю должен быть след от гламурненькой стоянки в 6 персон под шурпу, или он просто накренился?

А может пассажиров не хватает? Только свисните, за такой кипиш и г-н Невский думаю согласиться!

Где видео?

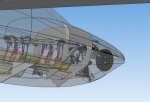

Специально для Шкипера ниша шасси. Вот так нужно делать.

Спасибо, весьма, что сказать. Вижу, что у края ниши паз приготовили под створку, посему не доё... ;D

А носовое в воде? Не думаете обогрев створок и ниши делать. Наверху порой прохладненько!

Верхний слой "грязи" это, как понимаю должен быть след от гламурненькой стоянки в 6 персон под шурпу, или он просто накренился?

А может пассажиров не хватает? Только свисните, за такой кипиш и г-н Невский думаю согласиться!

Где видео?

Очень сильно согласен.Только свисните

Вообще – то я писал про шасси АСК-62. Авторам нужна конструктивная критика, а не дифирамбы (хором) раньше времени. Любая конструкция имеет недостатки, - такая критика помогает их устранить. Да дизайн отличный, но это для самолета не главное. Мы тоже начинали с такой многодетальной сварной стойки из обрезков труб. Потом сварили коробчатую из листа т.2мм. Получилось проще и легче, - удельный вес шасси менее 3% от взлетного. Опять же дизайн получше. 🙂Уважаемый Грей, ветка создана по просьбе форумчан по этой

амфибии.

Вложения

Friday

Строю самолеты и аэротрубы

Насчет коробчатой стойки - идея вполне рациональная. В-общем-то можно попробовать. Правда не думаю, что будет большой выигрыш по сравнению с тем что есть. ТАм все очень обжато по размерам - что трубы что коробка - примерно одинаково получится. Ходовой винт тоже нужно подумать - на такие нагрузки получится довольно большой и тяжелый.

Friday

Строю самолеты и аэротрубы

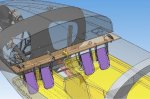

Еще немного конструкции.

Очень грамотно сделан интерьер и особенно полы. На многих гидросамолетах это просто бич.

Зднесь сделана герметичная ванна с буртиками на всю кабину. В ней есть гермолюки для подхода к управлению. Это позволяет избавиться от попадания песка и воды в управление и в лодку. Все остается в ванне и легко убирается.

Сказывается большой опыт эксплуатации на воде.

Очень грамотно сделан интерьер и особенно полы. На многих гидросамолетах это просто бич.

Зднесь сделана герметичная ванна с буртиками на всю кабину. В ней есть гермолюки для подхода к управлению. Это позволяет избавиться от попадания песка и воды в управление и в лодку. Все остается в ванне и легко убирается.

Сказывается большой опыт эксплуатации на воде.

Вложения

Friday

Строю самолеты и аэротрубы

По педалям - БУДДА предлагал делать как на американцах. Но это опять же не совсем верно.

Педали для гидросамолета с хвостовой опорой должны иметь большой ход и приличные усилия. Поэтому 20-летняя практика полетов на разных вариантах гидросамолетов и их постройки не прошла даром - как то все пришли к схеме подвесных педалей с большими чашками. Здесь использован механизм который уже отработан на Л-42м. Мы с И.Вахрушевым в свое время приложили руки к проектированию этого станка.

ТАк вот в полете мне педали показались весьма эргономичными и удобными. То что они без чашек - вовсе не мешает.

Видимо мистер БУДДУ просто мало летает босиком !-)

Педали для гидросамолета с хвостовой опорой должны иметь большой ход и приличные усилия. Поэтому 20-летняя практика полетов на разных вариантах гидросамолетов и их постройки не прошла даром - как то все пришли к схеме подвесных педалей с большими чашками. Здесь использован механизм который уже отработан на Л-42м. Мы с И.Вахрушевым в свое время приложили руки к проектированию этого станка.

ТАк вот в полете мне педали показались весьма эргономичными и удобными. То что они без чашек - вовсе не мешает.

Видимо мистер БУДДУ просто мало летает босиком !-)

Вложения

леха (magnum)

Aeropract.ru

- Откуда

- Жуковский

Валентин, тут я вижу без ЧПУ станка не обошлось, где заказывали ?

Кто главный технолог по композитам у них ?

Кто главный технолог по композитам у них ?

Friday

Строю самолеты и аэротрубы

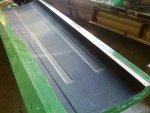

Технология применялась такая -

3D модель мастер-модели шинковали сечениями 10 мм (толщина МДФ). Лист МДФ фрезеровали по контуру сечений . Сечения МДФ собираются (склеиваются) на ровной поверхности по направляющим отверстиям. Применялось немного смолы стеклоткани и шпаклевки. Получались достаточно дешевые но тяжелые мастер-модели. Главное - очень быстро.

3D модель мастер-модели шинковали сечениями 10 мм (толщина МДФ). Лист МДФ фрезеровали по контуру сечений . Сечения МДФ собираются (склеиваются) на ровной поверхности по направляющим отверстиям. Применялось немного смолы стеклоткани и шпаклевки. Получались достаточно дешевые но тяжелые мастер-модели. Главное - очень быстро.

Вложения

Friday

Строю самолеты и аэротрубы

Главный технологи и главный дизайнер проекта - Сергей Костромин. Это значит - все по максимуму. Самые лучшие материалы и самые правильные технологии.

Я как технолог могу сказать что в этом проекте использовался весь самарский опыт по пластикам.

В-основном работали с углетканями. Крыло - цельноугольное. На лодке использовался Кевлар.

Для первого образца выбрали обычную вакуумную технологию, но в серии планируется все делать инфузией.

Угольная панель крыла

Я как технолог могу сказать что в этом проекте использовался весь самарский опыт по пластикам.

В-основном работали с углетканями. Крыло - цельноугольное. На лодке использовался Кевлар.

Для первого образца выбрали обычную вакуумную технологию, но в серии планируется все делать инфузией.

Угольная панель крыла

Вложения

Хочется спросить авторов, как удалось сделать такой красивый штурвал? Первое, что приходит на ум, это то, что внутри сварной каркас из труб, на который одеты фрезерованные накладки из какого-нибудь пеноплекса, ну и сверху уже "кожа". Или как-то иначе? В общем, если это не "военная тайна", то хотелось бы узнать, хотя бы в общих чертах. 😀

Вложения

- Откуда

- Санкт Петербург

сечениями 10 мм (толщина МДФ)

у вас 30мм нет? Или в этом свой смысл какой то имеется?

Мы из 30-ки (или 35...) помнится резали свои болваны.

Секрет про угол между слоями 30 15 30 75 .... ?

Думаю основные секреты будут связаны с инфузией. На сколько мне известно довольно интересно добиваться РАВНОМЕРНОГО распределения МИНИМАЛЬНОГО потребного количества смолы по ВСЕМ закоулкам формы.

В моем понимании профессионалы должны быть очень высокого уровня если даже просто мысли такие приходят 🙂

Не знаком с командой, но мое уважение!

asap

Я люблю строить самолеты!

По поводу штурвала сразу возникли две мыслиХочется спросить авторов, как удалось сделать такой красивый штурвал?

1. плюс красота

2. минус эргономика

С такой формой если нет автопилота придется постоянно держать руку(-и) на весу причем в очень неудобно развернутом положении. Я бы голосовал за функциональность и классическую форму.

lenspecstroy

Естественно без пропитки всех участков качества не получишь. Но как попало размещать слои дорогого (очень) угля можно получить жесткость меньше чем стекловолокна. А надо всего ошибиться в 30 град 😉

Думаю основные секреты будут связаны с инфузией

Естественно без пропитки всех участков качества не получишь. Но как попало размещать слои дорогого (очень) угля можно получить жесткость меньше чем стекловолокна. А надо всего ошибиться в 30 град 😉

Similar threads

Поделиться: