S

slavka33bis

Реально, при наличии "комплектующих" материалов.Кстати, как считаешь(?), можно ли организовать реальное микросерийное производство работоспособных эластомеров

Андрей.

Выложи пожалуйста свою обоснованную и аргументированную точку зрения по возможному изготовлению эластомеров

(эластомерных шарниров и подшипников)

В домашних условиях.

С таким, конечно, предположением, что хозяин того "дома" имеет,

и голову на плечах,

и руки, заточенные правильно,

и достаточное терпение.

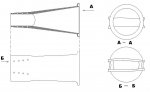

Допустим, нам нужно сделать сферический эластомерный подшипник.

Все расчёты и объяснения (разжёвывания) того, из каких элементов подшипник состоит

МОЖНО ОПУСТИТЬ.

Самое важное - это примерный химический состав эластичной прослойки.

Возможно, можно применить сырую резину какой-нибудь определённой марки и, натурально, привулканизировывать к подготовленным металлическим сферическим элементам.

И вулканизировать, допустим, при каком-то определённом давлении на ОБЪЁМ "резинки" для того, что бы получать "резинку" с большей плотностью, чем обычно и тем самым, получить "резинку" более жёсткую (твёрдую).

И то, каким макаром сделать так, чтобы "прослойка" прочно агдезировалась к металлическим элементам подшипника.

Или может быть, действительно, изготовить герметичную составную матрицу

для изготовления подшипника одной какой-то формы и размеров

укладывать в неё подготовленные сферки, расположив и зафиксировав их в матрице (каждую сферку на своём месте)

и после этого закрыть и загерметикзировать это матрицу

(с уложенными в неё сферками).

За тем под определённым давлением загнать в полость матрицы "резинку" в каком-то жиденьком или полужиденьком состоянии так, чтобы этот состав гарантированно заполнил все пустоты.

Это всё "прожарить", как того потребует технология вулканизации.

Остудить.

Раскрыть матрицу.

Вытряхнуть практически готовый "эластомер" (блин...не буду больше в скобках писать уточнения).

"Окультурить" его так, как этого потребует технология.

И сразу засунуть готовый новоиспечённый "эластомер" в стенд для основного цикла испытаний.

И так раз 10...15.

Или вообще, 30…35 раз.

И если разброс характеристик не будет отличаться порядками, то,

определив минимальные значения прочностных показателей, разделив их на 3 или 4,

и назначить-таки этому вновь разработанному силовому узлу его разумный эксплуатационные нагрузки.

При условии, конечно, что эти, определённые на основании испытаний, эксплуатационные нагрузки будут соответствовать требуемым.

Вот как-то так примерно.

Как считаешь?