Доброго Всем здоровья!

Да, я действительно собираюсь выложить все чертежи, но мне нужно немного времени, чтобы привести их в порядок, я уже писал об этом. Ну а пока буду выкладывать фотографии.

Насчет " плагиата" если то, что будет выложено поможет кому-нибудь-я только "за" пусть делают..., только не надо слепо все копировать: если есть лучшие условия изготовления, качественное оборудование, материалы... то и Бог в помощь!

Изготовление лопастей выложу очень подробно в ближайшее время.

И ещё хочется попросить поподробнее про отливку корпуса редуктора и сам процесс его изготовления. Центробежная муфта сцепления подсмотрена у моделистов? Из чего сделана и на каких оборотах вала происходит полное зацепление?

Да Алексей, муфта, действительно "сдерта" у моделистов. (Я тоже судомоделист, хотя этим сейчас не занимаюсь). Ваирантов было много, но выбрали трехколодочную, ее проще изготовить. Муфта изготовлена из стали Ст40ХН .Термообработка-высокотемпературная нормализация 970-980 гр (Нужна "нечуствительность" материала к усталостному разрушению). К колодкам, по технологии приклеивания тормозных автомобильных колодок, клеем ВС-10Т, приклеены тормозные ленты от тормозов мотоцикла "планета". Поверхность склеивания фосфатировалась (Преобразователем ржавчины "Цинкарь" ). Раствор такого сотава-одна пробка его же баллона на поллитра воды. Температура при покрытии не более 60 гр. После промывкаи сушка при температуре 70 гр 1 час и выдерживание в течении двух часов при 180-200 градусах. Только после этого производилась склейка- по инструкции к клею. На вал муфта посажена на шпонку 5*5 на горячую (натяг 2 сотки ). Вес колодки, положение центра тяжести, ширина контактной поверхности. подбирались в графическом редакторе (в Зд). Особое внимание, при расчете надо обращать на напряжение в сечении изгиба, оно дожно быть в пределах упругости материала, т.е. меньше предела текучести. Изгиб колодки - расчетный 0,4 мм. Обратите внимание на то, что отверстие овальное (фреза 20 мм со смещением 5 мм).Расчетные обороты включения муфты 3000 об/мин.

Хочу сказать, что на фото выложена новая муфта т.е. с отверстиями, а в видио полетов стоит еще не просверленная муфта, которая включалась на 1800-2000 об/мин.Она осталась от первого варианта силовой установки.

Муфта не грелась, следов износа нет (только начала формироваться контактная поверхность).

По поводу приклейки тормозных лент: клеили их три раза для испытаний. Все три раза я эту ленту удалял зубилом, остатки удалял только шабером и наждачкой.

По поводу отливок картеров. Конечно нужен опыт, но он прийдет если знать, что нужно.

Отливки выполнялись в гаражной печке на угле. В этом процессе важно за очень короткое время расплавить материал.

(к примеру металл для картера плавили всего 10 минут). Для этого чистый тигель (оченььь чистый) разогревается в угле, причем перед тем как установить тигель выкладывается "подушка" из угля, тигель устанавливается и обкладывается углем (куски, примерно как грецкий орех) и разогревается до красна ( температура пока не важна, главное чтобы он был красным). Подготовленные к расплаву заготовки должны быть очищены (обязательно) греются то состояния "теста" ( грели рядом в печке). Потом тестобразные заготовки в тигель- металл плавится почти мгновенно, не успевая нахватывать газы. Сигнал готовности -радужная пленка на поверхности сплава.

Лили в землю. Особое внимание к земле во время трамбовки модели- земля должна быть- БАРХОТНОЙ на ощупь!!.

Отливки, в обязательном порядке, проходили старение 190 градусов 2 суток ( лежали на печке 2 суток). Хотя за такой короткий промежуток плавки и не успевают выгорать составляющие сплава, с закалкой не связывались, поскольку рецептура сплава не известна. качество проверяли токарным резцом и сверловкой.При сверлении стружка должна иметь хотя бы два витка. При пробе на резец не должно быть "залипания". Зернистость проверяли на изломе-серый излом должен быть без блесткой. Если излом светлый и блестит-брак.

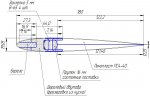

Чертежи муфты и картера: