- Откуда

- Брянская обл.

Спасибо, Анатолий! Линейку с фаской надо попробовать. Логика есть.

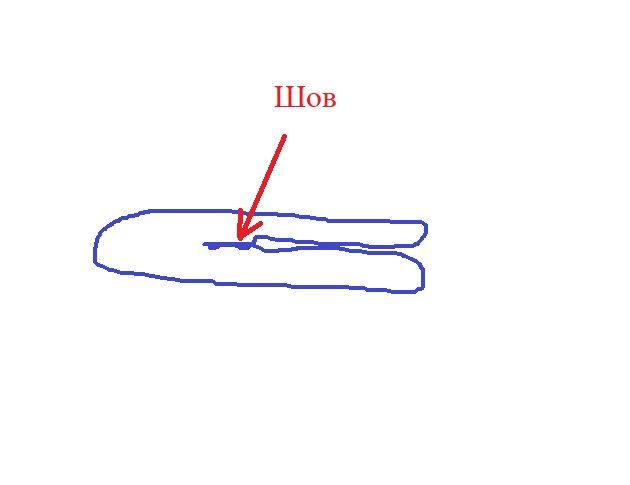

На счет проблемного уголка, да было такое, тоже старался паять с 4-х сторон. Но внутренние мешки должны иметь только один шов, второй сильно будет мешать. Я складываю мешки перед укладкой в лопасть таким вот образом. Один край мешка (левый на картинке) прижимаю к стеке которая уже определена, ко второй стенке мешок сам расправляется и вжимает что впереди. Шов остается внутри и к пластику не прижимается.

Проблема этого уголка решается просто. Подводишь к нему паяльник на весу и держишь вплотную некоторое время пока пленка в уголке не расплавится. Потом быстро сжимаешь этот уголок пальчиками. Больше такие уголки не травят.

Я паяю на листе гладкого оргалита, он тоже имеет плохую теплопроводность.

На счет проблемного уголка, да было такое, тоже старался паять с 4-х сторон. Но внутренние мешки должны иметь только один шов, второй сильно будет мешать. Я складываю мешки перед укладкой в лопасть таким вот образом. Один край мешка (левый на картинке) прижимаю к стеке которая уже определена, ко второй стенке мешок сам расправляется и вжимает что впереди. Шов остается внутри и к пластику не прижимается.

Проблема этого уголка решается просто. Подводишь к нему паяльник на весу и держишь вплотную некоторое время пока пленка в уголке не расплавится. Потом быстро сжимаешь этот уголок пальчиками. Больше такие уголки не травят.

Я паяю на листе гладкого оргалита, он тоже имеет плохую теплопроводность.