Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Примечание: This feature may not be available in some browsers.

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нем неправильно.

Необходимо обновить браузер или попробовать использовать другой.

Необходимо обновить браузер или попробовать использовать другой.

Лонжерон из стеклопластика. Кто как делал? Прочность

медработник

Cтроил, строю и буду строить

- Откуда

- Краснодар

Спасибо Кирилл. А почему такая разница в результатах между сжатием и сдвигом? Какой следует из этого вывод на Ваш взгляд?

По поводу влажности, я тоже заметил ухудшение качества пластика но качественно оценить в домашних условиях невозможно, так что, будем опираться а Ваши испытания. С уважением.

По поводу влажности, я тоже заметил ухудшение качества пластика но качественно оценить в домашних условиях невозможно, так что, будем опираться а Ваши испытания. С уважением.

P

PizzaHunter

Как я понимаю, при растяжении - сжатии волокна нагружаются вдоль своей оси +- неровна укладка. А сдвиг это похоже на срезание болта, сила прикладывается под углом к волокнам, в данном случае под углом 45 +- мои погрешности при укладке и резке. Предел прочности пластика на сдвиг нужно знать при расчете стенки лонжерона.

Кирилл! Если есть возможность - испытать образец биаксиальной ткани на разрыв вдоль оси 0 (90)град. Спасибо. И ещё-у Вас низкое процентное содержание ткани в пластике, ВИАМ рекомендует- 65% ткани. Высокий% ткани приводит к хрупкому пластику(70%), а низкий% (55%) приводит при изгибе к разрушению смолы и перерезанию волокон ткани.

P

PizzaHunter

Про процентное содержание ткани: мои опыты показали, что для вакуумного процесса (будь то инфузия, мокрое ламинирование или вариации на тему) для конкретного типа ткани (зависит от плетения, прошивная или тканная, однонапр. или двунапр.) существует предел по объемному содержанию волокон. Для этой биакс. ткани - это около 50%.

Если больше - ламинат получается белесый, то есть в нем недостаток смолы. И такой пластик рвется пучками волокон долго и лавинообразно. Как те самые первые образцы, которые я тут показывал. Короче говоря, ничего хорошего в них нет.

Если мне кто-то покажет или расскажет как сделать вакуумом любой из технологий БЕЗ автоклава пластик из биаксиалки с ОБЪЕМНЫЙ содержанием волокон 65% да так, чтоб не было недостатка смолы в пластике - я буду очень рад узнать эту секретную технологию)) Может ВИАМ рекомендует по весу, а не по объему?

Ткань я врядли испытаю, разве что через месяц... Все машины заняты, нужно резервировать заранее. Стандарт для начала добуду, а там глянем как ее испытывать.

Я вот что еще хочу сделать - испытать смолу и волокна отдельно. Так что если будет время - займусь)

Если больше - ламинат получается белесый, то есть в нем недостаток смолы. И такой пластик рвется пучками волокон долго и лавинообразно. Как те самые первые образцы, которые я тут показывал. Короче говоря, ничего хорошего в них нет.

Если мне кто-то покажет или расскажет как сделать вакуумом любой из технологий БЕЗ автоклава пластик из биаксиалки с ОБЪЕМНЫЙ содержанием волокон 65% да так, чтоб не было недостатка смолы в пластике - я буду очень рад узнать эту секретную технологию)) Может ВИАМ рекомендует по весу, а не по объему?

Ткань я врядли испытаю, разве что через месяц... Все машины заняты, нужно резервировать заранее. Стандарт для начала добуду, а там глянем как ее испытывать.

Я вот что еще хочу сделать - испытать смолу и волокна отдельно. Так что если будет время - займусь)

P

PizzaHunter

Испытал наконец образцы лонжеронов. Не сломал, потому что появились неожиданные ограничения. На нижней траверзе испытательной машины можно лишь до 22кН нагружать((((

А расчетная разрушающая нагрузка - 50кН.

Испытали до 20кН - никаких признаков разрушения естественно.

Записал деформации тензодатчиками и прогибы оптической измерительной системой.

Теперь про массу. Стеклопластиковая балка 1000мм весит 1200г, карбоновые равной прочности (по расчетам) - 800г

При этом карбоновая еще и на 20% жестче. То есть при той же нагрузке прогиб карбоновой на 20% меньше.

Если кому интересен процесс изготовления - могу выложить фотки и рассказать.

А расчетная разрушающая нагрузка - 50кН.

Испытали до 20кН - никаких признаков разрушения естественно.

Записал деформации тензодатчиками и прогибы оптической измерительной системой.

Теперь про массу. Стеклопластиковая балка 1000мм весит 1200г, карбоновые равной прочности (по расчетам) - 800г

При этом карбоновая еще и на 20% жестче. То есть при той же нагрузке прогиб карбоновой на 20% меньше.

Если кому интересен процесс изготовления - могу выложить фотки и рассказать.

Вложения

P

PizzaHunter

парящий

Больше хорошей погоды !!!

- Откуда

- Ростов-на-Дону

Конечно интересно, от изготовления до испытания.

P

PizzaHunter

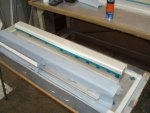

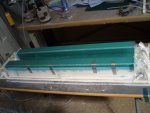

Стенки лонжерона делал сначала, как две детали. Использовал металлические формы, взял у коллеги попользовать)

Формы поставлены на металлический лист, лист и формы покрыты разделителем Mikon 199 + 205.

Волокна на сухую укладывают, для фиксации использовал Аэрофикс и клейкую ленту.

5 слоев биаксиалки 311г/м2, 6й слой - жертвенная ткань.

Дальше перфорированная пленка и проводящая сетка (зеленая)

Формы поставлены на металлический лист, лист и формы покрыты разделителем Mikon 199 + 205.

Волокна на сухую укладывают, для фиксации использовал Аэрофикс и клейкую ленту.

5 слоев биаксиалки 311г/м2, 6й слой - жертвенная ткань.

Дальше перфорированная пленка и проводящая сетка (зеленая)

Вложения

P

PizzaHunter

P

PizzaHunter

P

PizzaHunter

P

PizzaHunter

P

PizzaHunter

P

PizzaHunter

P

PizzaHunter

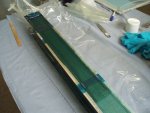

Построил опалубку из деревянных палочек. Уложил насухо стеклоленту однонапр. С одной стороны 21 слой, с другой 15.

А дальше все как раньше. Вакуумировал и пропитал "на месте".

Вот собственно и все.... Дальше мешок открыть, опалубку срезать, скруглить острые грани и можно готовить к испытаниям (или ставить на самолет, если будет в 4-5 раз длиннее )) )

А дальше все как раньше. Вакуумировал и пропитал "на месте".

Вот собственно и все.... Дальше мешок открыть, опалубку срезать, скруглить острые грани и можно готовить к испытаниям (или ставить на самолет, если будет в 4-5 раз длиннее )) )

Вложения

maksim83

Я люблю строить самолеты!

- Откуда

- г.Харьков Украина

Интерсно, молодец, уважуха 😉

Макс.

Макс.

glider 1968

Я не люблю строить самолеты!

Для больших поверхностей практически невозможно создать идеальный вакуум (у меня по крайней мере не получается) .Вакуум по окончанию инфузии нужно ЗАКРЫВАТЬ обязательно. Однажды у меня попал воздух вместе со смолой, я хотел спасти деталь и оставил вакуум открытым, в итоге он высосал смолы столько, что деталь невозможно было даже резать. Это также потому, что Л1100 очень долго остается жидкой.

Да и воздух, бывает вместе со смолой попадает Если вакуум оставлять открытым ничего страшного не случается. А вот если закрыть...

На деталях с небольшими площадями все прокатывает. но экономически невыгодно, все же лучше вакуумная формовка.

Время полимеризации регулируется не смолой а отвердителем.

У меня набор отвердителей на 2 часа, 6 часов, 9 часов.

Да и воздух, бывает вместе со смолой попадает

Решением данной проблемы является использование перестальтический насосов ( они же дозирующий элемент для компонентов) и так называемых static mixer. Тогда в смоле не будет воздуха. Если смола меньше 1000 cPa, то вакуумируйте смолу после смешивания. Не так эффективно, но результат будет.

Всё вышеперечисленное :IMHO

http://www.smooth-on.com/video_play.php?video_id=XVj_YyvgMbE&autoplay=1

maksim83

Я люблю строить самолеты!

- Откуда

- г.Харьков Украина

Смотря как вакуум делать?

У меня поверхности по 3-4кв.м. и явно не прямые. и все получается, смотря как матрица подготовлена, вакуум все 100%.

А смолой тоже регулируется, также как и отвердителем, а также разбавителями типа спирта и т.д.

С Ув. Максим. 🙂

У меня поверхности по 3-4кв.м. и явно не прямые. и все получается, смотря как матрица подготовлена, вакуум все 100%.

А смолой тоже регулируется, также как и отвердителем, а также разбавителями типа спирта и т.д.

С Ув. Максим. 🙂

Similar threads

- Ответы

- 1

- Просмотры

- 4763

Поделиться: