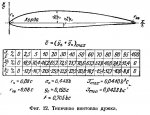

Этот винт 17 %

Второй - 15 %

Третий и четвертый сделаю 13 - 12 .

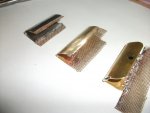

Сделаем замеры тяги (реальные ) и выясним сколько тяги приносит уменьшение толщины профиля на 5 % ( на конце лопасти) 2-3 -5 кг .?? к имеющимся 57 кг.

И стоит ли из-за этих килограммов , существенно снижать прочность и ремонтопригодность винта ......

Далее поработают они в реальных условиях год-два , порубим ветки ,траву ,камыш , пакеты ,полторашки , перчатки и шапки ушанки ;D

Да и 8-12 % - это на каких скоростях ,условия работы этих винтов значительно отличаются от летающих , окружная скорость конца лопасти 157 к/ч -это на максимальных оборотах 3700 ,а ездить мы будем на оборотах 2,5 -3000 ........а на этих скоростях толщина профиля требуется как раз не 12 а 14-16 % .............вот и посмотрим ,измерим .......... 😉

Второй - 15 %

Третий и четвертый сделаю 13 - 12 .

Сделаем замеры тяги (реальные ) и выясним сколько тяги приносит уменьшение толщины профиля на 5 % ( на конце лопасти) 2-3 -5 кг .?? к имеющимся 57 кг.

И стоит ли из-за этих килограммов , существенно снижать прочность и ремонтопригодность винта ......

Далее поработают они в реальных условиях год-два , порубим ветки ,траву ,камыш , пакеты ,полторашки , перчатки и шапки ушанки ;D

Да и 8-12 % - это на каких скоростях ,условия работы этих винтов значительно отличаются от летающих , окружная скорость конца лопасти 157 к/ч -это на максимальных оборотах 3700 ,а ездить мы будем на оборотах 2,5 -3000 ........а на этих скоростях толщина профиля требуется как раз не 12 а 14-16 % .............вот и посмотрим ,измерим .......... 😉