Что еще хотел бы отметить... При переходе на винилэфирные невозможно будет использовать полистирольные сэндвич структуры типа пенопласта ПС-4 и нужно переходить на другие виды пенопласта что приведет к подорожанию конечного продукта. Сейчас 1м2 5мм airex стоит около 3500₽.

Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Примечание: This feature may not be available in some browsers.

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нем неправильно.

Необходимо обновить браузер или попробовать использовать другой.

Необходимо обновить браузер или попробовать использовать другой.

Вакуумная инфузия

- Откуда

- США, Северная Каролина

Лариты позволяют получать прочность и без термички. Проверено!

Дело в том, что термообработка делается не только для получения прочности, ее можно получить и без термообработки. Вопрос в том при какой температуре эта прочность будет иметь место. В основном, термообработка делается для того, чтобы увеличить рабочий диапазон температур полученного изделия. Без термообработки, во многих случаях, прочность будет обеспечена только до температуры, при которой произошла полимеризация. Если температура поднимется, то композит "поплывет". Это была проблема у композитных планеров первого поколения и именно поэтому композитные планера красят в белый цвет (чтобы они не нагревались на солнце выше температуры, при которой происходила полимеризация композита.

Если же полимеризация происходила при температуре, которая не будет достигаться во время эксплуатации изделия, то проблем с настабильностью композита не будет.

Дело в том, что термообработка делается не только для получения прочности, ее можно получить и без термообработки. Вопрос в том при какой температуре эта прочность будет иметь место. В основном, термообработка делается для того, чтобы увеличить рабочий диапазон температур полученного изделия. Без термообработки, во многих случаях, прочность будет обеспечена только до температуры, при которой произошла полимеризация. Если температура поднимется, то композит "поплывет". Это была проблема у композитных планеров первого поколения и именно поэтому композитные планера красят в белый цвет (чтобы они не нагревались на солнце выше температуры, при которой происходила полимеризация композита.

В этом всё и дело. В США провели исследования и выяснили что в жаркий солнечный день при температуре 30-35 гр.С, самолёт "припаркованный" на пероне может нагреться до 70+ гр.С, даже если он покрашен в светлые тона!

В техническом описании смолы L285 Larit указанно, что композит термообработанный 15 часов при Т=80 гр.С, сохраняет свои механические свойства при нагреве до Т=80 гр.С, а термообработанный при Т=60 гр.С только до нагрева Т=60 гр.С

- Откуда

- США, Северная Каролина

Я рассказывал в своей ветке, что однажды при разборке планера (помогал другому планеристу) убедился в разнице температур поверхности крыла. У него законцовки были покрашены в красный цвет, так вот держаться за них было невозможно, так они нагрелись на солнце.

Одними из первых, кто начал "запекать" свои планера в автоклаве были финны, их политехнический иститут имел авиационную компанию (PIK). Так вот, они красили свои планера и в другие цвета, потому, что композит получался выносливым к нагреву. Но у них и смола другая была, коричневого цвета, марку не помню. Я сейчас на их планере летаю, но он у меня белый. Когда искал себе планер, то осматривал такой же и желтого цвета.

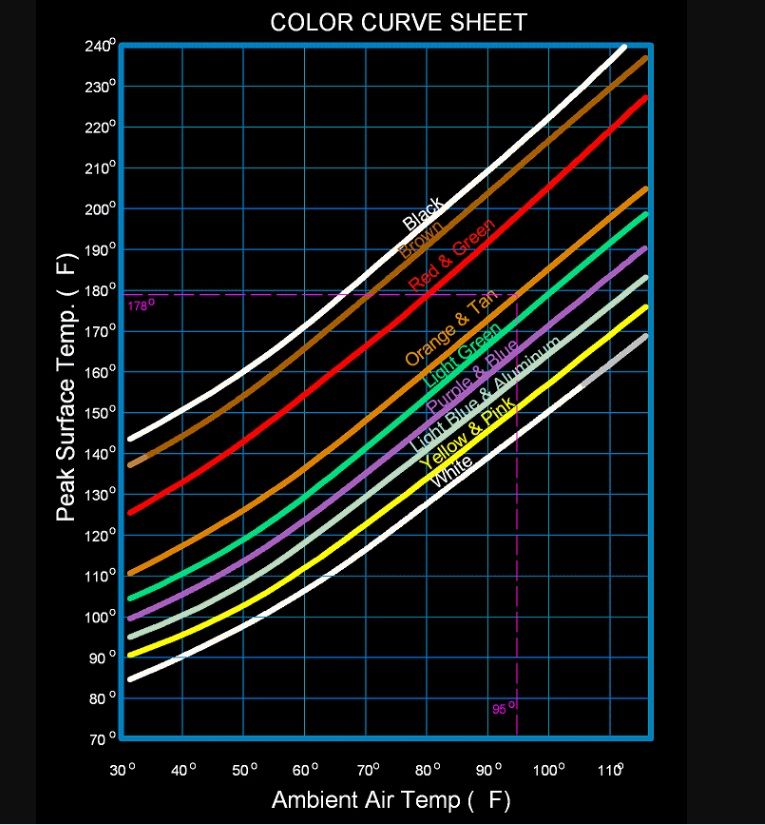

Вот таблица нагрева разных цветов на солнце в зависимости от температуры воздуха (в градусах по Фарингейту), я уже раньше показывал ее (вверху черный цвет нарисован белой линией чтобы его было видно на черном фоне):

Одними из первых, кто начал "запекать" свои планера в автоклаве были финны, их политехнический иститут имел авиационную компанию (PIK). Так вот, они красили свои планера и в другие цвета, потому, что композит получался выносливым к нагреву. Но у них и смола другая была, коричневого цвета, марку не помню. Я сейчас на их планере летаю, но он у меня белый. Когда искал себе планер, то осматривал такой же и желтого цвета.

Вот таблица нагрева разных цветов на солнце в зависимости от температуры воздуха (в градусах по Фарингейту), я уже раньше показывал ее (вверху черный цвет нарисован белой линией чтобы его было видно на черном фоне):

Винилэфирная смола devinil 915 свойства ламината близки к свойствам ламината на derakan 470 прочность на растяжение у 915 немного выше. Подходит для инфузии , вязкость 350 .

Кстати у Glasair композит ручной формовки, так во всяком случае мне показалось т. к на внутренних поверхностях отсутствуют следы вспомогательных материалов при технологиях с вакуумом .

Спасибо за ссылку на Devinil 915 - почитаю и сравню с Derakane 470.

Мы формовали детали нашего самолёта-прототипа тоже вручную, но это занимало много "рабочих рук" т.к. панели довольно сложные и большие. Для серийного производства я думаю использовать вакуумную инфузию - для уменьшения временных затрат и человека/часов на формовку, а так-же веса изделий.

Вот таблица нагрева разных цветов на солнце в зависимости от температуры воздуха (в градусах по Фарингейту), я уже раньше показывал ее (вверху черный цвет нарисован белой линией чтобы его было видно на черном фоне):

Всё правильно!

По этой таблице видно что при температуре воздуха 95 гр. (F) = 32 гр.(С), бежевый самолёт нагреется до 178 гр.(F) = 73 гр.(С),

чёрный до 90 гр.(С), самый холодный будет белый - примерно 60 гр.(С).

- Откуда

- Батайск

Я не "топлю" за Ларит, просто его прочности даже при термообработке до 60 грд.С достаточно, чтобы Ваши расчётные характеристики сохранились. Даже если его нагреть до 95 грд.С. Обычно исходят из минимума, закладывая коэффициент. А при скорости потока на поверхности композита при полёте произойдет охлаждение. Ваш ламинат будет держать те же мегапаскали, только время будет короче, а когда охладится - всё Ок. Просто используйте запас прочности. А так как по прочности, в некоторых местах может пройти один слой "двадцатки", его обычно дополню ещё парой слоёв до устойчивости. И в лонжерон добавлю. И т.д. и т.п.

Вот на Вашем самолёте, Malish, примерно стекло 50 - уголь биаксиал 220 - айрекс 10 - биаксиал 220 - стекло 50 или как? Ну или как это сломать если поверхность гнутая, в добавок?

Вот на Вашем самолёте, Malish, примерно стекло 50 - уголь биаксиал 220 - айрекс 10 - биаксиал 220 - стекло 50 или как? Ну или как это сломать если поверхность гнутая, в добавок?

Я не "топлю" за Ларит, просто его прочности даже при термообработке до 60 грд.С достаточно, чтобы Ваши расчётные характеристики сохранились. Даже если его нагреть до 95 грд.С. Обычно исходят из минимума, закладывая коэффициент. А при скорости потока на поверхности композита при полёте произойдет охлаждение. Ваш ламинат будет держать те же мегапаскали, только время будет короче, а когда охладится - всё Ок. Просто используйте запас прочности. А так как по прочности, в некоторых местах может пройти один слой "двадцатки", его обычно дополню ещё парой слоёв до устойчивости. И в лонжерон добавлю. И т.д. и т.п.

Вот на Вашем самолёте, Malish, примерно стекло 50 - уголь биаксиал 220 - айрекс 10 - биаксиал 220 - стекло 50 или как? Ну или как это сломать если поверхность гнутая, в добавок?

Я сам за смолу Larit L285 - это был наш выбор при постройке прототипа. Смола хорошая, безопасная для здоровья и допущена к авиационному применению. Но как я уже писал, хотелось-бы "уйти" от термообработки СОВСЕМ(причины я описал выше)!

В принципе я с Вами согласен, но как-то экспериментировать не хочется, тем более что этот кит-самолёт для продаж(в основном за "бугор").

Сейчас точно не помню точно(формовали давно) - угля в этом самолёте нет, а панели имеют 5 слоёв стекла(3 снаружи, 2 внутри) и 10мм пенопласт. Стекло 80 или 100.

Конечно можно выклеить образцы без термообработки и их испытать, но как доказать клиенту что самолёт будет структурно надёжный. Тем более нарушив технологию формовки(изготовления) деталей.

Вот здесь может быть "засада" если потом у кого-нибудь что-то произойдёт...

- Откуда

- США, Северная Каролина

Ну или как это сломать если поверхность гнутая, в добавок?

Да все это понятно. Но недогретый композит будет вести себя по-разному в разных климатических условиях. Одно дело штат Мичиган, например, и совсем другое дело Аризона. Никто ведь не знает куда поедет набор или потом продастся готовый самолет. При нагрузках на растяжение проблем не будет, а вот при нагрузках на сжатие в "поплывшем композите" картина будет совсем другая.

но как доказать клиенту что самолёт будет структурно надёжный.

Да, это серьезный вопрос и именно поэтому, если производитель указывает, что композит был термообработан, то таких вопросов у покупателя не возникает.

Да все это понятно. Но недогретый композит будет вести себя по-разному в разных климатических условиях. Одно дело штат Мичиган, например, и совсем другое дело Аризона. Никто ведь не знает куда поедет набор или потом продастся готовый самолет. При нагрузках на растяжение проблем не будет, а вот при нагрузках на сжатие в "поплывшем композите" картина будет совсем другая.

Я помню когда мы были на выставке Sun-n-Fun 2016 во Флориде - наш самолёт хоть и был в светло-серой грунтовке, но нагрелся на солнце так, что до него было не приятно дотрагиваться. Температура воздуха была 35-38 гр.(С)

- Откуда

- Набережные Челны

Дык, самолет на стоянке сам и термообработается)))

KAA

Ненавижу Солидворкс!

- Откуда

- Россия, Казань

Ещё 1 неприятный нюанс при использовании этой эпокивинилэфирной (как и полиэфирной смолы) ) - её большая объёмная усадка, вследствие чего, извлечённые из матриц детали могут дня через 2-3, заметно и непредсказуемо деформироваться. Её объёмная усадка-8,3%, тогда как у эпоксидной смолы -не более 2%.

- Откуда

- США, Северная Каролина

Я помню когда мы были на выставке Sun-n-Fun 2016 во Флориде

И я помню! 🙂

- Откуда

- Краснодар

Интересное заявление, можете его как-то обосновать? Сколько времени займёт естественная полимеризация при Т=20 гр.С

вместо 15 часов при Т=80 гр.С?

Возможно время пропорционально температуре, я не проводил таких исследований, это - сложная тема, меня больше интересовала прочность изделия при знакопеременных нагрузках, поэтому приступал к испытаниям не раньше двух-трех недель после вакуумирования. Но если Вы применяете трёх-слойку для консолей и связующее Larit, не должно быть деформации от естественного нагрева на солнце, здесь большую опасность несёт ультрафиолет от которого стараются защитить изделие в начале формования, нанесением красящих гелей. Это моё мнеие.

вместо 15 часов при Т=80 гр.С?

Возможно время пропорционально температуре, я не проводил таких исследований, это - сложная тема, меня больше интересовала прочность изделия при знакопеременных нагрузках, поэтому приступал к испытаниям не раньше двух-трех недель после вакуумирования. Но если Вы применяете трёх-слойку для консолей и связующее Larit, не должно быть деформации от естественного нагрева на солнце, здесь большую опасность несёт ультрафиолет от которого стараются защитить изделие в начале формования, нанесением красящих гелей. Это моё мнеие.

- Откуда

- Батайск

Абсолютно верно, деформаций не будет. Я в юности пробовал на прессе одну и ту же заготовку из однонаправленного угля, отформованного ещё Хавел-композитовским Ларитом при 23 градусах. (именно 23, в камере). При одном и том же давлении, через год, разница в прогибе составила в 1,5 раза. Точных цифр не помню.Интересное заявление, можете его как-то обосновать? Сколько времени займёт естественная полимеризация при Т=20 гр.С

вместо 15 часов при Т=80 гр.С?

Возможно время пропорционально температуре, я не проводил таких исследований, это - сложная тема, меня больше интересовала прочность изделия при знакопеременных нагрузках, поэтому приступал к испытаниям не раньше двух-трех недель после вакуумирования. Но если Вы применяете трёх-слойку для консолей и связующее Larit, не должно быть деформации от естественного нагрева на солнце, здесь большую опасность несёт ультрафиолет от которого стараются защитить изделие в начале формования, нанесением красящих гелей. Это моё мнеие.

И ещё, многие пытаются сделать изделие при температуре, какая есть. Для Ларита 23 градуса, не ниже - обязательно!!! Можно выше, но не ниже.

Есть большая вероятность что оснастка изготовленная для технологии ручной формовки может не работать для технологии вакуумной инфузии... Может "сифонить" через ламинат, может не хватить ширины фланцев, может отсутствовать герметичность в много составных матрицах.я думаю использовать вакуумную инфузию -

По термообработке... Если дорабатывать оснастку или изготавливать новую то можно предусмотреть нагрев самой оснастки путём приформовывания к тыльной стороне нагревательного элемента в виде угольного ровинга 24К как элемент нагрева.

можно предусмотреть нагрев самой оснастки путём приформовывания к тыльной стороне нагревательного элемента в виде угольного ровинга 24К как элемент нагрева.

-в Минске мотают карбоновые трубы и пропитывают инфузионно,

только 35 % смолы !!! ( 1,5 г/см3)

-а также изготовляют угольные ленты для нагрева...

Возможно время пропорционально температуре, я не проводил таких исследований, это - сложная тема, меня больше интересовала прочность изделия при знакопеременных нагрузках, поэтому приступал к испытаниям не раньше двух-трех недель после вакуумирования. Но если Вы применяете трёх-слойку для консолей и связующее Larit, не должно быть деформации от естественного нагрева на солнце

Вот здесь то и проблема...

Никто не знает как поведёт себя композит, если его не термообработать, но потом дать изделию нагреваться. Как и на сколько изменятся его прочностные характеристики?

Производитель смолы тоже не даёт ответа на этот вопрос - никаких гарантий и всё будет "на свой страх и риск", если не следовать технологии!

здесь большую опасность несёт ультрафиолет от которого стараются защитить изделие в начале формования, нанесением красящих гелей.

Про ультрафиолет мы знаем. Есть гели, грунтовки и краски что-бы как-то защитить композит от его воздействия, но лучшее средство защиты для композитного ЛА - это ангарное хранение...

Мы тоже наносили грунтовку на матрицу прежде чем делать формовку изделия - это ещё потом сильно помогло при подготовке самолёта к покраске!

Есть большая вероятность что оснастка изготовленная для технологии ручной формовки может не работать для технологии вакуумной инфузии... Может "сифонить" через ламинат, может не хватить ширины фланцев, может отсутствовать герметичность в много составных матрицах.

Мы использовали хороший матричный гель, фланцы делали широкими, много составных матриц у нас мало, а их стыки герметизировали пластилином - с вакуумом проблем не было. Надеюсь с вакуумной инфузией проблем тоже не будет...

- Откуда

- Батайск

Да, впечатляет... колоссальная работа - снимаю шляпу. Для сендвичей нужны очень хорошие каркасы, чтобы потом не удивится при стыковке)))

Similar threads

- Ответы

- 239

- Просмотры

- 51101

- Ответы

- 160

- Просмотры

- 73990

Поделиться: