Да, Андрей, Ваши картинки заставили меня почесать затылок. Очень информативно, спасибо. Например, видно что два ряда болтов как бы вырвали из середины лавину, которая уже перестала держать. В общем есть над чем подумать. Ткань у меня конечно не 25 ВМП, а всего лишь Т13 пока, дальше будет Т10. Дюжа дорогая стала 25-тая, а тот человечик что ее продавал по приемлемой цене куда-то пропал со своей веткой.

К сожалению полноценно испытать прочность комлевого соединения не получается, комель то у лопасти только один, с противоположной стороны все равно придется цеплять просто за тело.

Позже возобновлю испытания при разных условиях и с разными смолами, с разной заделкой. Будет виднее.

Правильно было бы сказать, что это прочность соединения приведенная к сечению лонжерона. Как средняя температура по больнице.

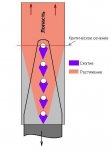

Все это так, но разве Вы не видите белесость в основном теле сразу после крепления (на правой стороне хорошо видно, левая засвечена), и разве не видите что разрушение одинаковое вокруг болтов. Ясное дело что сечение по дыркам меньше, и самая нагруженная дырка естественно первая. И порвалось то ведь все сечение сразу. Я как раз был рядом, сначала послышались щелчки, а через несколько секунд ТЫН-Н-Н. Про обвод ткани вокруг болтов - это глупость, достаточно усилить комель, чтобы сечение по дыркам было не меньше чем в основном теле, плюс щеки крепления приклеить намертво к лопасти и все будет нормально.