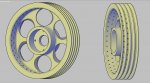

Дмитрий,а шкив полностью на фрезерном делали?

Да, в то время у меня не было доступа к токарному станку и приходилось выдумывать, как сделать на фрезерном.

Предварительно я обработал заготовку на поворотном столе фрезой, а уже после термообработки крепил шкив

в горизонтальном шпинделе фрезерного станка и точил как на токарном. Для удобства обработки на столе крепил

резцедержатель от токарного станка, а для того что бы все канавки были одинаковыми, устанавливал индикатор

часового типа, по нему отслеживается перемещение инструмента с точностью до 0,01мм.