Просто когда 50 лет назад писались авиационные нормы, тогда не было ни самоконтрящихся гаек, ни локтайта, и не оставалось никакого другого способа зафиксировать гайку от откручивания, кроме как просверлить в ней дырку и привязать проволокой к агрегату.по авиационным нормам как положено?

Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Примечание: This feature may not be available in some browsers.

-

Вышел новый выпуск программы ФлайтТВ, посвященный современным российским ЮПШ (юношеским планерным школам).

Вышел новый выпуск программы ФлайтТВ, посвященный современным российским ЮПШ (юношеским планерным школам).

Видео на Youtube. Ссылки на другие платформы и обсуждение в теме на форуме.

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нем неправильно.

Необходимо обновить браузер или попробовать использовать другой.

Необходимо обновить браузер или попробовать использовать другой.

Всем кто строит, или будет строить вертолёт

Думаю авиационные самоконтрящиеся гайки (не с пластмассовым колечком) тогда то же были уже.

ddn

Я люблю строить вертолёты!

- Откуда

- Россия Тольятти

За годы развития авиации изменилось очень многое.

К примеру современные автомобильные двигатели выпускаемые огромными тиражами уже

существенно превосходят по надёжности и ресурсу авиационные двигатели 30-40 годов прошлого столетия,

хотя в отличии от них не имеют ни дублирующих систем, ни специализированного обслуживания.

По поводу двигателей кстати у меня появились некоторые мысли, которыми поделюсь на следующей неделе,

сейчас нет времени заниматься писаниной.

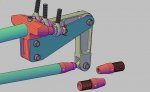

Систему управления своего аппарата в общих чертах закончил, установил автомат перекоса

в нужное положение на валу несущего винта.

На последнем снимке изменённый узел натяжения ремней, в котором подшипник установлен эластично.

К примеру современные автомобильные двигатели выпускаемые огромными тиражами уже

существенно превосходят по надёжности и ресурсу авиационные двигатели 30-40 годов прошлого столетия,

хотя в отличии от них не имеют ни дублирующих систем, ни специализированного обслуживания.

По поводу двигателей кстати у меня появились некоторые мысли, которыми поделюсь на следующей неделе,

сейчас нет времени заниматься писаниной.

Систему управления своего аппарата в общих чертах закончил, установил автомат перекоса

в нужное положение на валу несущего винта.

На последнем снимке изменённый узел натяжения ремней, в котором подшипник установлен эластично.

Вложения

bifurkas

Я люблю строить самолеты!

- Откуда

- Н.Новгород

Дмитрий, по поводу двигателей весьма интересно Ваше мнение. Сам в больших раздумьях по поводу выбора между 582, R1200 и К1200.

ddn

Я люблю строить вертолёты!

- Откуда

- Россия Тольятти

На днях размышлял по поводу использования автомобильных двигателей

на одноместных вертолётах самостоятельного изготовления и пришел к следующим выводам.

Современный автомобильный двигатель наиболее подходящий вариант для одноместного вертолёта с точки зрения

экономичности, доступности и стоимости эксплуатационных расходов. Несущая система вертолёта имеет довольно

низкий КПД, и использование двигателей с большим расходом топлива (двухтактные, газотурбинные) лишь усиливает

недостаток этих летательных аппаратов и делает их эксплуатацию в индивидуальном порядке просто разорительной.

Широкому применению двигателей автомобилей в этой сфере мешают лишь два недостатка этих моторов-

их большой вес и невозможность использования максимальной паспортной мощности в постоянном режиме.

Постоянная работа в режиме максимальных оборотов и мощности снижает ресурс двигателя сразу

на порядок, с надёжностью происходит тоже самое, но если большой вес можно компенсировать

уменьшением полезной нагрузки, то с надёжностью и ресурсом этот вариант не проходит.

В своё время я интересовался у специалистов в лаборатории испытаний двигателей на Вазе, какие

максимальные обороты двигателя не приводят к снижению его ресурса и надёжности.

Испытатели исходя из собственного опыта работы с вазовскими движками высказали своё мнение, что если

двигатель при работе не превышает 4500 об/мин. то его ресурс и надёжность полностью сохраняются.

Я нашёл график внешней скоростной характеристики современных вазовских двигателей и увидел, что многие

из них позволяют использовать их для одноместных аппаратов в диапазоне рабочих оборотов 3500-4000 об/мин.

и это в стандартном исполнении, а незначительные доработки позволяют либо ещё снизить рабочие обороты, либо

увеличить мощность. По этому я считаю, что закладывая рабочие обороты двигателя в районе 5000 об/мин. и

более, мы совершаем ту же ошибку, что и при проектировании несущего винта с концевой скоростью лопасти

в 200м/сек. для вертолёта максимальная скорость которого не превысит 130-140 км/час.

При этом в сравнении с винтом имеющем концевую скорость 170 м/сек. мы затрачиваем примерно 15 процентов

мощности двигателя не на создание подъёмной силы, а тупо на перемещение лопастей с большей

скоростью, которая ни как не реализуется. С двигателем происходит приблизительно такая же история-

ориентируясь на высокие обороты, мы существенную часть его мощности затрачиваем не на привод несущего

винта, а на внутренние потери - возрастающее трение, инерционные нагрузки и пр.

Моя мысль проста, выбирая двигатель для вертолёта необходимо приобретать мотор с максимальной паспортной

мощностью примерно на 20 процентов больше чем необходимо по расчёту и ориентируясь на его внешнюю

скоростную характеристику устанавливать рабочие обороты минимально возможной величины

при которых нужная мощность будет обеспечиваться.

Этот подход приведёт не только к высокой надёжности работы двигателя, но и ещё к одному положительному

явлению, он позволит уменьшить максимальный диаметр шкива в первичной клиноремённой передаче, потому

что передаточное число существенно снижается.

на одноместных вертолётах самостоятельного изготовления и пришел к следующим выводам.

Современный автомобильный двигатель наиболее подходящий вариант для одноместного вертолёта с точки зрения

экономичности, доступности и стоимости эксплуатационных расходов. Несущая система вертолёта имеет довольно

низкий КПД, и использование двигателей с большим расходом топлива (двухтактные, газотурбинные) лишь усиливает

недостаток этих летательных аппаратов и делает их эксплуатацию в индивидуальном порядке просто разорительной.

Широкому применению двигателей автомобилей в этой сфере мешают лишь два недостатка этих моторов-

их большой вес и невозможность использования максимальной паспортной мощности в постоянном режиме.

Постоянная работа в режиме максимальных оборотов и мощности снижает ресурс двигателя сразу

на порядок, с надёжностью происходит тоже самое, но если большой вес можно компенсировать

уменьшением полезной нагрузки, то с надёжностью и ресурсом этот вариант не проходит.

В своё время я интересовался у специалистов в лаборатории испытаний двигателей на Вазе, какие

максимальные обороты двигателя не приводят к снижению его ресурса и надёжности.

Испытатели исходя из собственного опыта работы с вазовскими движками высказали своё мнение, что если

двигатель при работе не превышает 4500 об/мин. то его ресурс и надёжность полностью сохраняются.

Я нашёл график внешней скоростной характеристики современных вазовских двигателей и увидел, что многие

из них позволяют использовать их для одноместных аппаратов в диапазоне рабочих оборотов 3500-4000 об/мин.

и это в стандартном исполнении, а незначительные доработки позволяют либо ещё снизить рабочие обороты, либо

увеличить мощность. По этому я считаю, что закладывая рабочие обороты двигателя в районе 5000 об/мин. и

более, мы совершаем ту же ошибку, что и при проектировании несущего винта с концевой скоростью лопасти

в 200м/сек. для вертолёта максимальная скорость которого не превысит 130-140 км/час.

При этом в сравнении с винтом имеющем концевую скорость 170 м/сек. мы затрачиваем примерно 15 процентов

мощности двигателя не на создание подъёмной силы, а тупо на перемещение лопастей с большей

скоростью, которая ни как не реализуется. С двигателем происходит приблизительно такая же история-

ориентируясь на высокие обороты, мы существенную часть его мощности затрачиваем не на привод несущего

винта, а на внутренние потери - возрастающее трение, инерционные нагрузки и пр.

Моя мысль проста, выбирая двигатель для вертолёта необходимо приобретать мотор с максимальной паспортной

мощностью примерно на 20 процентов больше чем необходимо по расчёту и ориентируясь на его внешнюю

скоростную характеристику устанавливать рабочие обороты минимально возможной величины

при которых нужная мощность будет обеспечиваться.

Этот подход приведёт не только к высокой надёжности работы двигателя, но и ещё к одному положительному

явлению, он позволит уменьшить максимальный диаметр шкива в первичной клиноремённой передаче, потому

что передаточное число существенно снижается.

Вложения

медработник

Cтроил, строю и буду строить

- Откуда

- Краснодар

S

slavka33bis

Отлично!!!из них позволяют использовать их для одноместных аппаратов в диапазоне рабочих оборотов 3500-4000 об/мин.

и это в стандартном исполнении, а незначительные доработки позволяют либо ещё снизить рабочие обороты, либо

увеличить мощность.

Снизив максимальные обороты вазовского инжекторного двигателя до 3500

и установив на него механический нагнетатель

заменив форсунки

и прошив мозги

можно поднять мощность на тех 3500 оборотах в минуту, при необходимости, и до сотни л.с.

что и при проектировании несущего винта с концевой скоростью лопасти

в 200м/сек. для вертолёта максимальная скорость которого не превысит 130-140 км/час.

При этом в сравнении с винтом имеющем концевую скорость 170 м/сек.

В этом случае появится возможность использовать в НВ экструдированные лопасти для автожиров, которые на сегодняшний день в России производятся несколькими конторами.

ddn

Я люблю строить вертолёты!

- Откуда

- Россия Тольятти

По поводу экструдированных лопастей согласен, а вот по двигателю нет, наша задача снизить нагруженность

силовой установки, а наддув этому не способствует. К тому же снизится надёжность.

силовой установки, а наддув этому не способствует. К тому же снизится надёжность.

ddn

Я люблю строить вертолёты!

- Откуда

- Россия Тольятти

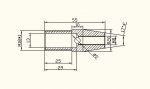

Дмитрий, не понятно, а как фиксируются наконечники в штангах тяг?

Наконечники ввёрнуты на резьбе М18*1.

Сама тяга изготовлена из трубы Д16Т 20*1,5 мм.

Фиксируются наконечники фиксатором резьбы. Фиксация очень надёжная, одну тягу я сделал меньше чем было

нужно и попытался это исправить более длинным наконечником, но вывернуть старый у меня не получилось.

Даже нагрев до 200 градусов не помог делу. Пришлось делать новую тягу.

При нарезании резьбы, саму трубу необходимо помещать в ложементы, которые не дадут

трубе раздаваться от усилия при нарезании резьбы метчиком.

Отверстие в наконечнике служит для фиксации тяги при заворачивании и отворачивании шарнирной головки.

Вложения

медработник

Cтроил, строю и буду строить

- Откуда

- Краснодар

Уважаемый Дмитрий, спасибо за наглядное объяснение, всё понятно.

vert

Я строю вертолеты!

- Откуда

- Южный Урал

медработник

Cтроил, строю и буду строить

- Откуда

- Краснодар

Уважаемый vert, конечно можно и "классически", вот только вся загвоздка в этих самых пистонах, штатных нет, а для самодельных нет ни материала не оснастки. Даже не представлял, что это такая проблема. А нержавейка и дюраль, это - гальванопара! Не годится.

vert

Я строю вертолеты!

- Откуда

- Южный Урал

Извините, не знал, на авиазаводе повсюду используют на вертолетах морского исполнения ...А нержавейка и дюраль, это - гальванопара! Не годится

Штатные навскидку - http://irivet.ru/products/din7340b?taxon_id=5вся загвоздка в этих самых пистонах, штатных нет, а для самодельных нет ни материала не оснастки

Ну если сложно найти трубку, да хоть медную, в автомагазине и нарезать ее, и двумя конусами расклепать, то можно вообще четыре вытяжных заклепки поставить, мне лично так проще, чем резьбу в трубе нарезать, и тем самым ослаблять ее. Да и стенку 1мм уже нельзя использовать, а обычно все тяги со стенкой 1мм, больше то и не нужно.

Я привел просто пример исполнения, а так, конечно, кому как удобнее, тот так и делает из того что есть под рукой.

медработник

Cтроил, строю и буду строить

- Откуда

- Краснодар

Да, наверное это - самый оптимальный вариант.можно вообще четыре вытяжных заклепки поставить, мне лично так проще,

ddn

Я люблю строить вертолёты!

- Откуда

- Россия Тольятти

А метчик криво не идет в трубу?

Геометрия метчика такова, что создаёт при заходе усилие автоматически выравнивающее инструмент по оси трубы,

по этому ни каких проблем с перекосами не возникает, а вот при нарезании наружной резьбы плашкой, такая беда

иной раз присутствует, потому что у плашки заходная часть существенно короче.

В таких ситуациях требуется какое либо приспособление для установки в строго перпендикулярное

положение при нарезании первых витков резьбы.

ddn

Я люблю строить вертолёты!

- Откуда

- Россия Тольятти

Можно и так, по "классике", при дюралевой трубе тяги20х1.

Вариант с заклёпками выигрывает по массе, так как в нём нет нужды использовать более толстую трубу, но

в процессе постройки может быть масса нюансов, по этому окончательное решение принимает конструктор.

Поделиться: