Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Примечание: This feature may not be available in some browsers.

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нем неправильно.

Необходимо обновить браузер или попробовать использовать другой.

Необходимо обновить браузер или попробовать использовать другой.

Одноместный "Доминатор": из китов и по чертежам

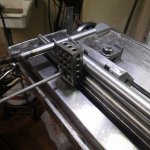

Теперь полный комплект, готовый к сварке-сборке.

В процессе...

Вложения

На кануне сварки узла управления я просматривал один специализированный Ютуб-канал, в котором вскользь была произнесена одна фраза в корне поменявшая режим сварки. И хотя на моем аппарате диапазон нужной настройки оказался, к сожалению, меньше чем в видео, тем не менее его хватило чтобы почувствовать разницу. Теперь вот эти втулочки варятся без проблем и без теплоотвода. Жаль что я не знал этого раньше...

Вложения

- Откуда

- Краснодар.

Костя, можно подробнее про этот режим.

В том видео было сказано, что "частота импульса влияет на угол конуса дуги, чем выше частота - тем меньше угол конуса. Это что-то типа оптического фокуса, как только линзу сфокусировал, то в фокусе температура резко растет.

Так и здесь. Все предыдущие узлы я варил с частотой импульса 0,8-3,0 Hz, при этом ток рабочий был 120-128 Ампер. Мерцающая дуга сильно раздражала, а на частоте 0,8 Hz пришлось лезть в настройки маски, т.к. она успевала просветлеть между импульсами.

В другом видео была дана рекомендация использовать для нержавейки частоту 120Hz, а для стали порядка 100Hz. У моего аппарата максимальная частота всего 20Hz, но и этого оказалось достаточно. При этом ток в импульсе оказался оптимальным в районе 70-84А и зависел от толщины свариваемых деталей 1,2-1,5мм. То есть налицо меньшее тепловложение при отличном проваре и, как следствие, отказ от теплоотвода.

Вот режимы моего аппарата для этих втулок, для других аппаратов они могут немного отличаться.

Частота -20Hz, Баланс(скважность) - 28-32%, Начальный ток -25А, Время нарастания тока - 1,5 сек, Основной ток - 70-84А, Время спада тока -0,5 сек, Продувка до -1,5 сек, Продувка после -10 сек.

Электрод 1,6мм WC-20(серый), заточка 3/1, присадочный пруток ER70S-2 диаметр 0,9 мм.

Что интересно - чешуйки стали на столько маленькие, что их практически не видно, шов визуально похож на пайку.

Так и здесь. Все предыдущие узлы я варил с частотой импульса 0,8-3,0 Hz, при этом ток рабочий был 120-128 Ампер. Мерцающая дуга сильно раздражала, а на частоте 0,8 Hz пришлось лезть в настройки маски, т.к. она успевала просветлеть между импульсами.

В другом видео была дана рекомендация использовать для нержавейки частоту 120Hz, а для стали порядка 100Hz. У моего аппарата максимальная частота всего 20Hz, но и этого оказалось достаточно. При этом ток в импульсе оказался оптимальным в районе 70-84А и зависел от толщины свариваемых деталей 1,2-1,5мм. То есть налицо меньшее тепловложение при отличном проваре и, как следствие, отказ от теплоотвода.

Вот режимы моего аппарата для этих втулок, для других аппаратов они могут немного отличаться.

Частота -20Hz, Баланс(скважность) - 28-32%, Начальный ток -25А, Время нарастания тока - 1,5 сек, Основной ток - 70-84А, Время спада тока -0,5 сек, Продувка до -1,5 сек, Продувка после -10 сек.

Электрод 1,6мм WC-20(серый), заточка 3/1, присадочный пруток ER70S-2 диаметр 0,9 мм.

Что интересно - чешуйки стали на столько маленькие, что их практически не видно, шов визуально похож на пайку.

Ручку управления буду гнуть после монтажа кресла. Оно немного больше штатного, поэтому нужна будет коррекция формы ручки. А пока ее заменяет ручка сделанная из сантехнической ПВХ трубы.

Вложения

- Откуда

- Россия, Крым

Аккуратная работа и хорошие фото. Спасибо, Костя... продолжай - очень интересно.

Могу с уверенностью заверить что не появится. Я давно практикую для подобных работ добавление к абразиву соды ARMEX. Пропорция примерно 50/50. Сода увеличивает коррозионную стойкость поверхности в 4-6 раз. По началу я тоже не верил и сомневался, но время доказало что тема рабочая.После пескоструйки ...первая ржавчина появляется в течении нескольких часов

Белесый оттенок стали это и есть эффект применения соды.

- Откуда

- Россия, Крым

Сам пескоструишь?

Естественно. Камера у меня хоть и не большая, настольная, но с большинством задач справляется. Компрессор правда маловат для нее, литров 400 в минуту было бы в самый раз, сейчас всего порядка 200 л. От того и пятнистая обработка получается.

- Откуда

- Красноярский край

Вот это качество изготовления аппарата. Наверно зарубежные не так хорошо сделаны. Это нечто не вероятное. Хоть поучусь а то все в тихушку делают. Спасибо за открытость.

По поводу застревания я в курсе и шайбы будут обязательно, просто они не отражены пока на рисунке. Меня сейчас другое волнует - как правильно должна стоять нога на педали в полете? Опираться пяткой на площадку или висеть за счет выемки на подошве как на фото? А если подошва плоская?...Нужно, чтобы ничего не могло застрять между педалью и площадкой. И торцевые шайбы на педалях неплохо бы.

Если судить по длине педали тормоза что на чертежах, то нога должна висеть... Если пятку упирать в площадку, то педаль надо удлинять... Вот и чешу репу как сделать.

Вложения

- Откуда

- г. Астрахань

Автожирщикам привет. Я на рулежке носками управляю тормозом ну оч удобно, а после раскрутки переключаюсь на педальки выше, и все отлично работает. 🙂 Кто не знает у меня был оригинальный одноместный домик.

Similar threads

- Ответы

- 69

- Просмотры

- 49345

Поделиться: