Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Примечание: This feature may not be available in some browsers.

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нем неправильно.

Необходимо обновить браузер или попробовать использовать другой.

Необходимо обновить браузер или попробовать использовать другой.

Q2 Quickie Shanti Qwika )))

Вклеены усиления лонжерона/рессоры:

— в дополнение к стандартной раскладке "1 слой UNI, далее 2 BID, далее 1 UNI" ещё даны 2 слоя BID вначале и 7 слоёв UNI после и в завершение — ещё 2 слоя BID, чтобы замкнуть торсион.

После ламинирования ранее вырезанные секции пенопласта вклеены на "кашу" с микросферой.

Spar/spring stiffener is complete: further to original "1 UNI first, then 2 BID, and then 1 UNI on top for the final ply" I have made 2 BID layers before and 7 layers of UNI and 2 layers of BID after it in order to close the torsion unit.

After curing the missing sections of orange foam are installed back with micro-slurry.

— в дополнение к стандартной раскладке "1 слой UNI, далее 2 BID, далее 1 UNI" ещё даны 2 слоя BID вначале и 7 слоёв UNI после и в завершение — ещё 2 слоя BID, чтобы замкнуть торсион.

После ламинирования ранее вырезанные секции пенопласта вклеены на "кашу" с микросферой.

Spar/spring stiffener is complete: further to original "1 UNI first, then 2 BID, and then 1 UNI on top for the final ply" I have made 2 BID layers before and 7 layers of UNI and 2 layers of BID after it in order to close the torsion unit.

After curing the missing sections of orange foam are installed back with micro-slurry.

Вложения

@ Кирилл К.

Вот, кстати... Не спецово сделал, так получилось 🙂 На фотке, см. выше — рядом с крылом лежат алюминиевые квадратные трубы. Это как раз для "выведения" поверхности. Ставишь такую трубу на поверхность сверху и тянешь её кромкой вниз по линии профилей, ориентируя трубу вдоль теоретической формообразующей прямой, по пути вазюкаешь алюминием по поверхности. Алюминиевая пудра окрашивает выступающие над теорией участки, их спиливаешь затем твердосплавным абразивным рубанком.

Суть итерационный процесс; Al труба — зело полезное штучко в ентом деле 😉

Вот, кстати... Не спецово сделал, так получилось 🙂 На фотке, см. выше — рядом с крылом лежат алюминиевые квадратные трубы. Это как раз для "выведения" поверхности. Ставишь такую трубу на поверхность сверху и тянешь её кромкой вниз по линии профилей, ориентируя трубу вдоль теоретической формообразующей прямой, по пути вазюкаешь алюминием по поверхности. Алюминиевая пудра окрашивает выступающие над теорией участки, их спиливаешь затем твердосплавным абразивным рубанком.

Суть итерационный процесс; Al труба — зело полезное штучко в ентом деле 😉

P

PizzaHunter

Квика выйдет суперкрепкая) в 4 раза крепче)))

В несколько приёмов усиление лонжерона/рессоры было зашпаклёвано "кашами" с микросферой (белого цвета) и хлопковым волокном (сероватая). Для предотвращения "заезжания" микросферной "каши" в места силовых переклеек использовался малярный скотч.

Вложения

- Откуда

- Екатеринбург

Молодец, Паш

Смотрится изЮмительно 🙂

дай Бог чтоб и летал так-же 😉

Смотрится изЮмительно 🙂

дай Бог чтоб и летал так-же 😉

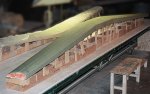

И основное крыло и канард вместе с временными стапельными каркасами перенесены с соблюдением линий уровня на жёсткое металлическое основание на колёсиках. Всё это перекатили в закрытый сушильный бокс.

Сегодня термостатировали крылья в течение около 12 часов. Благодаря московской жаре двумя тепловыми пушками удалось догнать температуру в сушилке до 65-75 градусов, что очень хорошо.

По "букварю" термостатирование производится плавным повышением температуры и выдерживанием определённых "ступенек" с последующим плавным охлаждением изделия.

Ну я креативно подошёл к вопросу: закатил крылья в сушилку, часа за четыре "догнал" температуру с 35 (температура в цеху) до 60 градусов, дальше держал и "гнал" температуру до упора, затем накрыл крылья тёплыми попонами и полиэтиленом сверху. И так ещё несколько часов. После выключения печек попоны и полиэтилен призваны обеспечить равномерное остывание крыльев в закрытом боксе.

Для справки: термостатирование композитов на связующих холодного отверждения производится для повышения их физико-механических свойств (примерно в 1,5 раза). Благодаря циклу плавного нагрева и охлаждения хим. реакция в полимере проходит наиболее полно. Для каждого конкретного связующего подбирается своя схема оптимального термостатирования.

Сегодня термостатировали крылья в течение около 12 часов. Благодаря московской жаре двумя тепловыми пушками удалось догнать температуру в сушилке до 65-75 градусов, что очень хорошо.

По "букварю" термостатирование производится плавным повышением температуры и выдерживанием определённых "ступенек" с последующим плавным охлаждением изделия.

Ну я креативно подошёл к вопросу: закатил крылья в сушилку, часа за четыре "догнал" температуру с 35 (температура в цеху) до 60 градусов, дальше держал и "гнал" температуру до упора, затем накрыл крылья тёплыми попонами и полиэтиленом сверху. И так ещё несколько часов. После выключения печек попоны и полиэтилен призваны обеспечить равномерное остывание крыльев в закрытом боксе.

Для справки: термостатирование композитов на связующих холодного отверждения производится для повышения их физико-механических свойств (примерно в 1,5 раза). Благодаря циклу плавного нагрева и охлаждения хим. реакция в полимере проходит наиболее полно. Для каждого конкретного связующего подбирается своя схема оптимального термостатирования.

Вложения

Что ещё нового? До 10 сентября меня не будет :~)Что нового?

Силовые элементы крыльев сняты с формовочных стапелей и перенесены на стол. Дополнительная переклейка передних кромок не предусмотрена в документации, но я решил всё-таки это сделать. Кромки уже переклеены, фотки будут позже.

Wings load-bearing units are removed from forming jigs and posted on a table. I have decided to reinforce the wings leading edges by laminating of extra plys. The operation is already complete, photos are coming soon.

Wings load-bearing units are removed from forming jigs and posted on a table. I have decided to reinforce the wings leading edges by laminating of extra plys. The operation is already complete, photos are coming soon.

Вложения

P

PizzaHunter

Будет бронеквика))

По правде сказать суперкруто как для самодела. Аж радость душевная когда видишь, что люди делают самолеты соблюдая правильную технологию. А как крепится будут кронштейны рулей?

По правде сказать суперкруто как для самодела. Аж радость душевная когда видишь, что люди делают самолеты соблюдая правильную технологию. А как крепится будут кронштейны рулей?

@ Кирилл К.

Спасибочки 😀

Узлы навески рулей и вообще все потроха, относящиеся к системе управления, я разрабатываю свои; штатные, на мой взгляд, никуда не годятся. Система навески будет нетривиальной, на словах вряд ли получится внятно объяснить, а выкладывать "сырые" солидовские модели до того, как детали будут исполнены "в металле", не хочется. Постоянно к ним возвращаюсь и что-то подправляю.

Большая часть номенклатуры подшипников на самолёт уже заказана через питерскую контору "Ладога" из Италии и Японии, через месяцок надеюсь получить, а вот тогда уже буду точить/фрезеровать детальки. Жду конкретные подшипники, чтобы исполнить правильные посадки в определённых подвижных узлах "по месту". Постараюсь по максимуму фоткать и объяснять.

Спасибочки 😀

Узлы навески рулей и вообще все потроха, относящиеся к системе управления, я разрабатываю свои; штатные, на мой взгляд, никуда не годятся. Система навески будет нетривиальной, на словах вряд ли получится внятно объяснить, а выкладывать "сырые" солидовские модели до того, как детали будут исполнены "в металле", не хочется. Постоянно к ним возвращаюсь и что-то подправляю.

Большая часть номенклатуры подшипников на самолёт уже заказана через питерскую контору "Ладога" из Италии и Японии, через месяцок надеюсь получить, а вот тогда уже буду точить/фрезеровать детальки. Жду конкретные подшипники, чтобы исполнить правильные посадки в определённых подвижных узлах "по месту". Постараюсь по максимуму фоткать и объяснять.

@ Кирилл К.

Кстати, вот Вы спрашивали про "выведение" поверхности крыльев, я ответил, что заниматься этим буду позже, но мой руководитель меня всё-таки убедил, что более мудрым решением будет сделать это ДО установки крыльев на самолёт. Собственно, вот именно этим и планирую заниматься в самое ближайшее время 🙂

Кстати, вот Вы спрашивали про "выведение" поверхности крыльев, я ответил, что заниматься этим буду позже, но мой руководитель меня всё-таки убедил, что более мудрым решением будет сделать это ДО установки крыльев на самолёт. Собственно, вот именно этим и планирую заниматься в самое ближайшее время 🙂

- Откуда

- Украина, Львов

@ CS

Использование аэробных технологий позволит незаморачиваться Вам таким безделицами. Например ЛОКТАЙТ 638 решает все эти проблемы в мгновение.

Успехов!

Жду конкретные подшипники, чтобы исполнить правильные посадки в определённых подвижных узлах "по месту".

Использование аэробных технологий позволит незаморачиваться Вам таким безделицами. Например ЛОКТАЙТ 638 решает все эти проблемы в мгновение.

Успехов!

Да, фиксаторы соединений тоже собираюсь использовать. Мне рекомендовали наши составы семейства ТРИБОПЛАСТ. Они бывают разборные, трудноразборные и неразборные. Помимо этого в некоторых узлах (где возможны малые смещения вдоль оси качения) планируется "притереть" оси к конкретным шарнирным подшипникам с подходящей посадкой, чтобы вращение руля отрабатывал подшипник, а малое осевое скольжение руля — посадка. А ля как клапаны "притирают" в машине,— такая вот пока идея 🙂

Similar threads

Поделиться: