Очень неприятная особенность ситаллов при обработке - образование сколов на кромках и микрощербинок на поверхностях

В такой формулировке мир очень многообразных видов ситаллов и их свойств, как-то искусственно низводится до обобщенного "ситалла, который скалывается".

Так утверждать, - без оговорок, - недопустимо!

Видимо, ссылки на инфо о ситаллах не всеми читаются...

http://osipyun.ru/Design-basics/Not-metal-materials-sitally/index.html

Чтобы немного расширить и уточнить представление о потребительских свойствах ситаллов, рискну еще раз непосредственно привести компактную информацию о них:

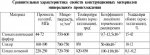

"Ситаллы представляют собой силикатное стекло, которому придана мелкокристаллическая (размер кристаллитов 0,02-1 мкм) структура, коренным образом изменяющая свойства материала. Они обладают повышенной прочностью, не имеют присущей стеклу хрупкости и термохрупкости и способны выдерживать ударные нагрузки. В отличие от стекла, которое с повышением температуры размягчается, ситаллы сохраняют твердость и прочность примерно до 600 "С. Подобно металлам они обладают отчетливо выраженной точкой плавления (1200-1400°С).

Механические

свойства ситаллов колеблются в широких пределах в зависимости от исходных материалов, состава и технологии изготовления. Предел прочности их на растяжение 300-500 МПа, на сжатие 800-1200 МПа, ударная вязкость 0,002 МДж/м2.

Ситаллы являются превосходными диэлектриками и обладают высокой стойкостью против химических агентов, превосходя в этом отношении пластики, коррозионно-стойкую сталь и титановые сплавы. Они устойчивы против действия самых сильных щелочей и кислот (за исключением плавиковой).

Плотность ситаллов 2,5 - 3 кг/дм3, удельная теплоемкость 0,8 Дж/(кг-°С), теплопроводность (2,4-2,8) 10_S Вт/(м-°С). Модуль нормальной упругости (7-15) 10т1 МПа. Микротвердость (7-12) 103 МПа. Коэффициент линейного расширения в зависимости от химического состава и строения ситалла колеблется от 30-Ю-6 до 0 1/°С. Таким образом,

имеется возможность изготовлять изделия, не меняющие линейных размеров с изменением температуры и, следовательно, не подверженные тепловым напряжениям.

Есть ситаллы с отрицательным коэффициентом линейного удлинения до -8-Ю-6 1/°С, размеры которых уменьшаются с повышением температуры.

Ситаллы с малым коэффициентом линейного расширения отличаются высокой термомеханической стойкостью (изделия из таких ситаллов,

нагретые до 800 -900 °С, можно безопасно погружать в холодную воду). Это свойство делает ситаллы особенно пригодными для изготовления

деталей, подверженных действию высоких температур и тепловых ударов.

Большим преимуществом ситаллов

является дешевизна и практическая неограниченность сырьевых ресурсов. Ситаллы изготовляют из горных пород: магнийалюмосиликатов, каль-цийалюмосиликатов, кальциймагнийалюмоси-ликатов (петроситаллы) или из металлургических и топливных шлаков (шлокоситаллы).

Процесс изготовления изделий из ситаллов заключается в следующем. Из шихты необходимого состава готовят стекло, из которого

в жидком или пластичном состоянии формируют изделия методом литья, прессования, экструзии. Изделия подвергают ступенчатой термообработке (первая ступень при 500 - 700 °С, вторая при 900-1100 °С), в результате которой материал приобретает кристаллическую структуру.

В состав стекла вводят нуклеаторы - вещества, образующие центры кристаллизации. Раньше в качестве нуклеаторов применяли коллоидные частицы Си, Ag, Аи, которые становились зародышами кристаллизации в результате облучения изделия проникающей радиацией (фотокерамы). Сейчас дорогой фотохимический процесс исключен; в качестве нуклеаторов применяют сульфиды железа, окись титана, фториды и фосфиды щелочных и щелочно-земельных металлов.

На последней стадии термообработки изделие равномерно закристаллизовывается. Содержание кристаллической фазы доходит до 95%, изменение размеров изделия при кристаллизации не превышает 2 %.

Закристаллизованные изделия можно подвергать механической обработке с помощью твердосплавного, боразонного и алмазного режущего инструмента, а также ультразвуковой обработке.

Сочетание высокой прочности, вязкости, твердости, термо- и химостойкости, малой плотности, а также широкие возможности формоизменения и применения производительных методов формообразования - все это делает ситаллы перспективным конструкционным материалом. По механическим свойствам

ситаллы близки к чугунам и могут во многих случаях заменить последние, выгодно отличаясь от них малой плотностью, гораздо более высокой твердостью и теплостойкостью. Однако следует учитывать их низкую теплопроводность.

Из ситаллов изготовляют детали химической аппаратуры, насосов, теплообменников, трубопроводы, емкости, резервуары, матрицы, фильеры, детали радиоаппаратуры, электрических машин и приборов.

Подшипники скольжения из ситаллов могут работать при умеренных нагрузках и частотах вращения до 500 рад/с без смазки.

В строительстве ситаллы используют как облицовочный материал; в общем машиностроении возможен' перевод на ситаллы многих конструкционных деталей.

"

Для РЛД стОит применять этот замечательный конструкционный материал, - особенно там, где нужна дешевизна, а не аэро-космические цены других видов керамики!