на вторичном рынке напороться не вопрос, но там цена которые могут себе позволить многие.

Немного актуальной экономики. На конкретном примере.

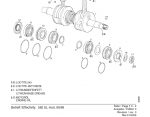

Мотор ( Ротакс – 582 до *99-го года выпуска ) привезли с просьбой разобраться с течью масла из полости смазки привода золотника - вроде, как заменить сальники вала привода. При осмотре и дальнейшей разборке мотора выяснилось, что сальники вала привода в порядке. Протекание масла происходит в картер через сальники центральной опоры вала. Помимо сальников вышли из строя коренные подшипники.

Причиной явилось прогорание поршня ( или обеих ) и алюминиевая крошка забила все подшипники. Поршни заменили, но вал из картера вынимать не стали. Этой же крошкой от поршня сточились сальники.

Кроме того, головки цилиндров были разморожены и внешняя рубашка треснула (на обоих цилиндрах). Её заваривали, но не качественно. Через мелкие трещины О.Ж. подтекала (т.е. рубашки не были герметичны).

Мотор 1993 года был установлен на самолёт "Авиатика". Похоже, что зимой хранился на неотапливаемой стоянке, потому, алюминиевые детали подверглись внешней коррозии, особенно в местах подтекания О.Ж. По трещинам в рубашке корродировала поверхность головки и стыки головки и цилиндра в этих местах так же потеряли герметичность.

Резиновые патрубки карбюраторов были прорезаны ( именно прорезаны!? ) ремонтировались заклейкой и обмоткой резиновой лентой, но не удачно. Вероятно, запустили мотор с негерметичной системой охлаждения и подсосом воздуха через патрубок. "Сгорел" нижний подшипник шатуна на одном цилиндре сторона магнето (МАG).

Вот такая трудная судьба у этого мотора. Тем не менее, по всем косвеным признакам (журнала учёта наработки мотора нет) наработка не превышает 100 часов. К таковым признакам относятся: - износ упоров поплавков в карбюраторах; - состояние зубьев шестерни электростартера; - контактный след на шестерне редуктора; - контактный след на шестерне вала привода золотника; - состояние хона на верхней головке шатуна (под игольчатый подшипник)...

Продан он был не дорого, но вот какая получается раскладка:

Основным «проблемным местом» является коленвал. Стоимость нового 1.264 евро. Если к замене коленвала добавить необходимость замены цилиндров – 1.530 евро + поршни 320 евро + мелкие детали и стоимость работ по кап ремонту 400 – 500 евро,

ИТОГО: 3.500 – 3.600 евро. В альтернативу такого ремонта,- методом замен, целесообразнее покупать новый «шот блок» мотора, который на 2016 год стоит порядка 3.500 евро. На него устанавливать агрегаты со старого блока, которые не имеют износа, или ресурс которых значительно превосходит межремонтный для кривошипного механизма и ЦПГ. Подобная практика многократно проверена.

Мотор, о котором я писал выше, был куплен, скажем, за 100.000 рублей. Чтобы довести его до рабочего состояния заменой коленвала и ремонтом - восстановлением дефектных деталей,

потребуется затратить на ремонт более 230.000 руб. или 3.230 евро, что сопоставимо по стоимости с «шот блоком» и не целесообразно.

При этом получаем мотор с полным межремонтным ресурсом. Итоговая стоимость этого «недорогого»» мотора получается примерно

330 – 350 000 руб. «Цена ресурса» такого мотора : 350 /300 =

1,1(6)

Если использовать б/у коленвал (в исправном состоянии, соответствующий регламентируемым параметрам по биениям, люфтам и зазорам) и не выполнять расточку цилиндров и не менять поршневую (при остатке межремонтного ресурса не менее 100 час), то такой ремонт обходится примерно в 90.000 рублей. Таким образом, мотор будет стоить

190.000 рублей. Но, цена остаточного ресурса выше, чем в первом случае : 190 / 100 =

1,9. К тому же сохраняется вероятность снижения ресурса при неизвестных параметрах применявшихся для ремонта деталей.

Вот такая арифметика.