прочная герметичная оболочка нужного нам статора должна оставаться упруго-деформируемой...

Направление моей мысли - снизить внутреннее трение между очень тонкими (упрочненными холодным раскатыванием) металлическими слоями.

Ведь при изгибании они ДОЛЖНЫ и будут хоть немного, но смещаться относительно друг друга.

Чем сильнее давление одного витка на другой - тем больше нормальная сила трения.

Но чем легче проскальзывание (меньше коэффициент трения) между витками, - тем гибче будет многослойная навивка рулона.

Поэтому я думаю, что между стальными "пленками" 0,1мм надо разместить УГЛЕпластиковую ткань, с силовыми волокнами вдоль направления навивки.

Углеткань по (почти полированной) стали имеет априори меньший коэффициент трения, чем сталь по стали.

Углеткань имеет лучшую теплопроводность, - не возникнут локальные тепловые напряжения.

Наконец, углеткань - имеет предположительно (как графит) ОТРИЦАТельный коэффициент теплового расширения. Она сжимается при нагревании.

У стали он, как известно, - положительный, сталь расширяется при нагреве.

Каков будет результирующий эффект поведения такой сэндвич-оболочки?!!

Может быть не заморочиваться углетканью, а насыпать при навивке между стальными слоями один слой шариков, диаметром этак в 50 микрон, - чтобы заменить трение скольжения слоев, на трение качения? (шарики продаются мешками).

Пару слов о давлении, действующем

импульсно на оболочку. Возможно оболочка будет даже тонко вибрировать как струна, что уменьшит трение ее скольжения по лопасти (псевдо-ожижение контакта), но создавая в "вибрирующем зазоре" поперечное волновое сопротивление утечкам .

Давление НЕ действует на всю внутреннюю поверхность оболочки, как у пушки или шланга.

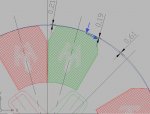

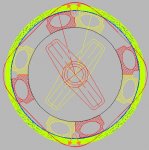

Оно действует локально! В данном варианте - с ДВУХ диаметрально противоположных сторон статора, показанных оранжевыми стрелками. Но в каждом случае - лишь в УЗКОМ секторе оболочки, - в сжатой зоне "камеры сгорания".

Однако, притягиваться оболочка вынуждена здесь к ЧЕТЫРЕМ парам лопастей, изгибаясь в этих местах с наибольшей кривизной.

В зоне раздвинутых лопастей - кривизна будет уменьшаться, давая "слабину" на упомянутые четыре зоны (через каждые 90 градусов) - для возможно крутого изгиба (под действием давления) между сдвинутыми лопастями.

Именно крутой изгиб - обеспечивает

автоматическое прижатие-охват оболочки к скругленным "ребрам" лопастей...

Сила этого прижатия зависит как от давления, так и от конструктивно подбираемого внутреннего периметра оболочки, a также от длины "поршней-лопастей".

Думается, решение лежит в некотором узком диапазоне, но оно СУЩЕСТВУЕТ в практически приемлемом варианте (минимума потерь на трение/ максимума уплотняющего эффекта контактных зон-"колец")

🙂

На рисунке показана ситуация, как я ее охарактеризовал. Красным показана "идея" деформации круглой оболочки, НО с "гипертрофированной амплитудой" деформаций (ее периметр неправдоподобно увеличен для наглядности).

Так легче понять, где будет собственно зона уплотняющего прижатия на лопастях (

принудительный выбор зазоров).

Такой амплитуды искривлений, конечно не будет, так как оболочка не идеально гибкая. Силы же упругости "ТЕСНОЙ" оболочки будут сопротивляться всяким отклонениям от "круглости" ее формы, с которой она будет создана первоначально, - создана с нулевым (? или отрицательным) зазором относительно наружнего диаметра лопастей..

Нормальная (реальная) деформация будет едва различимой, как это и видно на рисунке (синим цветом деформация отображена, но не заметна глазу).

Форма лопастей адаптирована к варианту РЛД Манжелевских (длинные "поршни") и скорректирована "контактными зализами" на внешних ребрах лопастей.