В плане задачи о периодичной скорости лопастей РЛД и увеличения контактной нагрузочности зубьев хотелось бы обратить внимание на патент Сибиряков, который что-то многообещающее "навевает" и для нас, - задумывающихся о РЛД...

Цитата из журнала "Изобретатель и рационализатор" -

" ИР 9(693) за 2007 г.

ИДЕИ И РЕШЕНИЯ

ШАРИКОВАЯ ПЕРЕДАЧА

Сегодня все острее становится проблема повышения несущей способности механических передач при уменьшении их габаритов. Всевозможные зубчатые эвольвентные и червячные передачи, получившие наибольшее распространение, уже не удовлетворяют этим требованиям. У них ограниченные передаточные отношения в одной ступени, большие контактные напряжения из-за выпуклого профиля зубьев, трение скольжения, что приводит к интенсивному износу зубьев.

Разработчики стараются уменьшить контактные напряжения за счет использования кругового профиля зубьев, обеспечения многопарности зацепления, замены трения скольжения трением качения. В планетарных и волновых передачах, обеспечивающих большое передаточное отношение, это дает ощутимый технический эффект. Однако такие разработки не получили широкого распространения из-за сложности конструкции, они требуют значительных затрат при изготовлении и сборке передачи.

В общем, необходимы новые технические идеи.

В Иркутском государственном университете путей сообщения (ИрГУПС) предложили новую конструкцию механической передачи — зубчатую с зацеплением через "третье тело" (пат. 2283447).

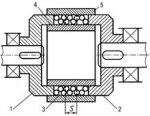

Она состоит из двух соосных торцовых зубчатых колес 1, 2, расположенных с зазором S (см. рис.). Движение от ведущего колеса 1 к ведомому 2 передается через "третье тело" 3 — набор шариков. Они находятся между зубьями колес, внутренним 4 и наружным 5 кольцами и в пределах замкнутого межзубчатого пространства свободны. Вместо наружного кольца может быть корпус. При вращении ведущего колеса боковая поверхность зубьев заставляет тела качения двигаться одновременно в круговом и осевом направлениях.

Известные механические передачи соответствуют классическому определению механизма: "замкнутая кинематическая цепь с одним неподвижным звеном (корпус), в котором при заданном законе движения ведущего звена все остальные (ведомые) звенья движутся вполне определенным образом".

В предлагаемом же техническом решении тела качения имеют различные траектории движения, в сумме составляющие вращательное движение "третьего тела", состоящего из шариков.

Главной характеристикой этого "третьего тела" является плотность "набивки" его этими шариками.

Предлагаемая конструкция принципиально отличается от распространенных конструкций механических передач и требует иных подходов при расчете ее параметров и режимов эксплуатации.

Исследования подтвердили способность передачи преобразовывать вращательное движение с любым передаточным отношением и зависимость его от величины торцового зазора S, т.е. от плотности "третьего тела".

Для заданного передаточного отношения при определенной мощности можно найти оптимальные значения величины торцового зазора S, количества и размеров тел качения, параметров зубьев (число, высота, профиль, радиусы закругления) и зубчатых колес.

Соосное расположение зубчатых колес, одновременное зацепление всех зубьев (через "третье тело"), отсутствие циклических напряжений, являющихся основной причиной разрушения зубчатых передач, — все это дает возможность значительно увеличить несущую способность и уменьшить габариты передачи по сравнению с эвольвентными зубчатыми, червячными и другими передачами.

Так как в предлагаемой передаче нет непосредственного контакта зубчатых колес, не требуется высокой точности их изготовления, технология значительно упрощается за счет сокращения многих операций с использованием специального сложного и дорогого оборудования. Стоимость шариков в условиях массового производства подшипниковых заводов весьма невелика.

В приводах многих машин возникает необходимость изменения скорости движения во время работы. Для этого используются коробки переключения передач (КПП), порой представляющие собой весьма сложные маханизмы. Применение их требует отключения главного движения — например, сцеплением в автомобиле или остановкой двигателя металлорежущего станка.

Несомненное достоинство нашей конструкции — возможность изменения скорости без остановки движения. Изменение плотности "третьего тела" простым перемещением одного из колес передачи (по направляющей шпонке или шлицам) позволяет варьировать передаточное отношение без прерывания потока мощности.

В современных иномарках применяются коробки с автоматическим переключением скоростей — четырехскоростные, пятискоростные, шестискоростные.

Это сложнейшая техническая система, стоимость которой сопоставима со стоимостью двигателя.

Пока такие коробки-автоматы удерживают позиции, но отмечена тенденция отступления перед полуавтоматическими и бесступенчатыми трансмиссиями (вариаторами).

Специалисты ведущих автомобильных фирм пришли к выводу, что для бесступенчатой трансмиссии из существующих конструкций наиболее приемлема конструкция клиноременного вариатора, имеющего разъемные шкивы. Их половинки расходятся и сходятся, за счет чего ремень работает на разных диаметрах. Однако слабое место такого вариатора — ремень, который проскальзывает и разрушается при больших нагрузках.

Голландец Ван Дорн предложил вместо ремня толкающую пластинчатую цепь из стальной ленты и нанизанных на нее трапецеидальных сегментов. Такие вариаторы установлены на некоторых моделях автомобилей марок "ниссан" и "ауди".

Клиноременный вариатор с обычным ремнем не очень надежная конструкция, с цепью — дорогая и сложная в изготовлении, поэтому некоторые автомобильные фирмы ведут исследования по разработке более надежных и компактных конструкций вариаторов. Замена КПП вариатором на базе передачи зацеплением через "третье тело" позволит значительно упростить приводы многих машин и прежде всего трансмиссию автомобиля.

Для проверки возможности работы была изготовлена модель вариатора, которую исследовали на специальном стенде.

Исследования показали, что при изменении плотности "третьего тела" осевым перемещением одного из зубчатых колес можно изменять скорости ведомого колеса в любых пределах без остановки движения. По заданным значениям коэффициента варьирования и мощности можно спроектировать вариатор с учетом оптимальных параметров соответствующей передачи.

Как известно, производственные фонды функционирующих промышленных предприятий страны изношены на 70—80%, в том числе и приводы машин, агрегатов, транспортных устройств и т.д. Коэффициент их обновления составляет 2%, что в 4—5 раз ниже минимально необходимого. Главным инвестором остаются сами предприятия, на долю которых приходится до 70% собственных средств. Этим объясняется низкий спрос (при высокой потребности) на приводную технику.

Необходимую потребность можно удовлетворить за счет производства простых по конструкции, дешевых в изготовлении и неприхотливых в эксплуатации приводов, созданных на базе зубчатой передачи с зацеплением через "третье тело".

А.ТУПИЦИН

"