Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Примечание: This feature may not be available in some browsers.

- Основной

- Силовые установки (двигатели для ЛА) и пропеллеры

- Альтернативные двигатели и рабочие процессы

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нем неправильно.

Необходимо обновить браузер или попробовать использовать другой.

Необходимо обновить браузер или попробовать использовать другой.

Роторный двигатель для ВС

RVD

От поршня к гипо-зпитрохоидам всех видов..

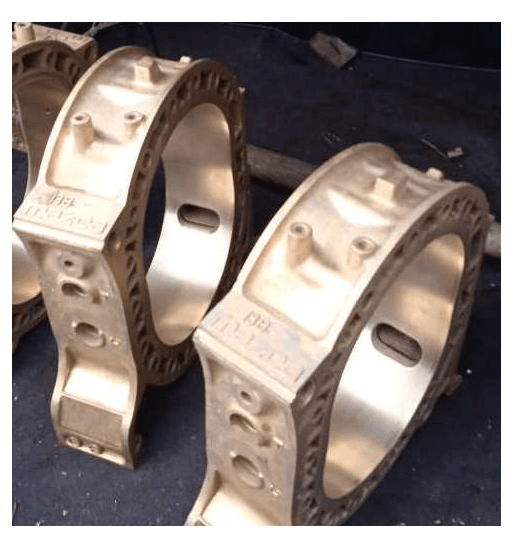

Переходим к статорам (фото 1). Уточняю, что мы будем рассматривать статоры, начиная с тех, что начали ставиться на Мазду RX-7 и позже. На представленном фото, слева направо: четыре статора от двигателей серии FC3S/FD3S 13B; RX-7, следующие четыре от RX-8 (2004-2007) и последний от RX-8 "Renesis". Основные отличия:

-На седьмой серии - первое поколение статоров (двигатели FS3S-1B и FD3S-1B), сверху по центру отверстие под врезку одной масляной форсунки, а на трохоиде расположено окно выпуска, окна впуска расположены в крышках.

-На восьмой серии - второе поколение (2004-2007), две наклонные масляные форсунки по краям статора, окна впуска\выпуска перенесены в крышки. Наклон подразумевает смазку не только самой трохоиды но и частично боковых крышек, ибо в руководстве по эксплуатации написано, что струи масла попадают и на боковые стенки, что вряд ли соответствует действительности.

-На восьмой серии "Renesis" второго поколения (2008-2012), три масляные форсунки - две наклонные по краям, одна по центру.

Приливы под сверление масляных каналов, куда заворачиваются масляные форсунки, заложены в полном объеме еще с первого поколения RX-8, а реализованы в количестве трех только на "Renesis". Тем не менее, это хоть и разные модификации, но мотор всё тот же - "13В"

Чтобы не палить время на объяснение каждого шага компании "Мазда", обобщу сказанное - все улучшения конструкции смазки свелись в основном к увеличению точек смазки, а так как больше трёх форсунок на статор ставить накладно, на этом конструктора и успокоились.

Однако мысль улучить работу лопаток не дает покоя народу до сих пор... что то новое получается у спортсменов, что то идёт от любителей. Радикальное же снижение износа лопаток возможно только путём замены металлических уплотнений на керамические. К перспективным материалам относятся: нитрид кремния, карбид кремния. и двуокись циркония. Достоинство керамических лопаток в том, что они не прогибаются в окна (фото 2), которые пересекают (речь идет о RX-7 и спортивных моторах, где окна впуска и выпуска располагают на статорах), требуют меньше смазки, не склонны к задирам, держат любую температуру.

Возвращаемся к смазке. На двигателях первого поколения статоров (FS3S-1B и FD3S-1B) использовалась только одна масляная форсунка, которая устанавливалась на линии всасывания в центре трохоиды (фото 3) . В итоге, после прохождения лопаткой ВМТ, масла на для смазки уже не остаётся ... и за второй по ходу свечой зажигания, а также за кромкой выпускного окна, при разборке стабильно наблюдается остаточный перегрев статора цветами побежалости рабочей поверхности. После установки двух масляных форсунок по краям статора (фото 4) перегрев визуально наблюдался чаще всего за второй по ходу свечой. Но вот что удивительно, в третьей серии статоров, где на поверхность трохоиды выведены уже три масляных канала, перегрев засвечного пространства также напоминает о себе. Во все времена смазка статоров осуществляется от лубрикаторного насоса с забором масла из того же резервуара (картера), откуда происходит и забор масла в двигатель. Маздоимцам рекомендуют через каждую тысячу километров доливать в 500 грамм масла в картер и следить за режимом работы масляных форсунок, и на этом всё !?! В сухом остатке - перегрев трохоиды как был так и остается, а вся система напоминает "тришкин кафтан", в одном месте перегрев убрали, в другом он появился. Здесь сидит ещё одна проблема, которая требует своего решения, масляная форсунка впрыскивает на трохоиду сильно разогретое масло, которым полон картер, более того оно как следует не отфильтровано, поэтому отверстие масляной форсунки не может быть сечением менее 0.5 мм, иначе через какое то время отверстие закоксовывается. Да, на входе стоят небольшие сеточки, но им цена... . Да и вообще, горячее масло не лучший вариант смазывания лопаток, потому как при высокой температуре у него минимальная вязкость, а смысл то смачивания трущихся поверхностей в том и состоит, что только вязкость масла препятствует сухому трению... .

Поговорим об этом подробнее в следующем посте.

-На седьмой серии - первое поколение статоров (двигатели FS3S-1B и FD3S-1B), сверху по центру отверстие под врезку одной масляной форсунки, а на трохоиде расположено окно выпуска, окна впуска расположены в крышках.

-На восьмой серии - второе поколение (2004-2007), две наклонные масляные форсунки по краям статора, окна впуска\выпуска перенесены в крышки. Наклон подразумевает смазку не только самой трохоиды но и частично боковых крышек, ибо в руководстве по эксплуатации написано, что струи масла попадают и на боковые стенки, что вряд ли соответствует действительности.

-На восьмой серии "Renesis" второго поколения (2008-2012), три масляные форсунки - две наклонные по краям, одна по центру.

Приливы под сверление масляных каналов, куда заворачиваются масляные форсунки, заложены в полном объеме еще с первого поколения RX-8, а реализованы в количестве трех только на "Renesis". Тем не менее, это хоть и разные модификации, но мотор всё тот же - "13В"

Чтобы не палить время на объяснение каждого шага компании "Мазда", обобщу сказанное - все улучшения конструкции смазки свелись в основном к увеличению точек смазки, а так как больше трёх форсунок на статор ставить накладно, на этом конструктора и успокоились.

Однако мысль улучить работу лопаток не дает покоя народу до сих пор... что то новое получается у спортсменов, что то идёт от любителей. Радикальное же снижение износа лопаток возможно только путём замены металлических уплотнений на керамические. К перспективным материалам относятся: нитрид кремния, карбид кремния. и двуокись циркония. Достоинство керамических лопаток в том, что они не прогибаются в окна (фото 2), которые пересекают (речь идет о RX-7 и спортивных моторах, где окна впуска и выпуска располагают на статорах), требуют меньше смазки, не склонны к задирам, держат любую температуру.

Возвращаемся к смазке. На двигателях первого поколения статоров (FS3S-1B и FD3S-1B) использовалась только одна масляная форсунка, которая устанавливалась на линии всасывания в центре трохоиды (фото 3) . В итоге, после прохождения лопаткой ВМТ, масла на для смазки уже не остаётся ... и за второй по ходу свечой зажигания, а также за кромкой выпускного окна, при разборке стабильно наблюдается остаточный перегрев статора цветами побежалости рабочей поверхности. После установки двух масляных форсунок по краям статора (фото 4) перегрев визуально наблюдался чаще всего за второй по ходу свечой. Но вот что удивительно, в третьей серии статоров, где на поверхность трохоиды выведены уже три масляных канала, перегрев засвечного пространства также напоминает о себе. Во все времена смазка статоров осуществляется от лубрикаторного насоса с забором масла из того же резервуара (картера), откуда происходит и забор масла в двигатель. Маздоимцам рекомендуют через каждую тысячу километров доливать в 500 грамм масла в картер и следить за режимом работы масляных форсунок, и на этом всё !?! В сухом остатке - перегрев трохоиды как был так и остается, а вся система напоминает "тришкин кафтан", в одном месте перегрев убрали, в другом он появился. Здесь сидит ещё одна проблема, которая требует своего решения, масляная форсунка впрыскивает на трохоиду сильно разогретое масло, которым полон картер, более того оно как следует не отфильтровано, поэтому отверстие масляной форсунки не может быть сечением менее 0.5 мм, иначе через какое то время отверстие закоксовывается. Да, на входе стоят небольшие сеточки, но им цена... . Да и вообще, горячее масло не лучший вариант смазывания лопаток, потому как при высокой температуре у него минимальная вязкость, а смысл то смачивания трущихся поверхностей в том и состоит, что только вязкость масла препятствует сухому трению... .

Поговорим об этом подробнее в следующем посте.

Последнее редактирование:

RVD

От поршня к гипо-зпитрохоидам всех видов..

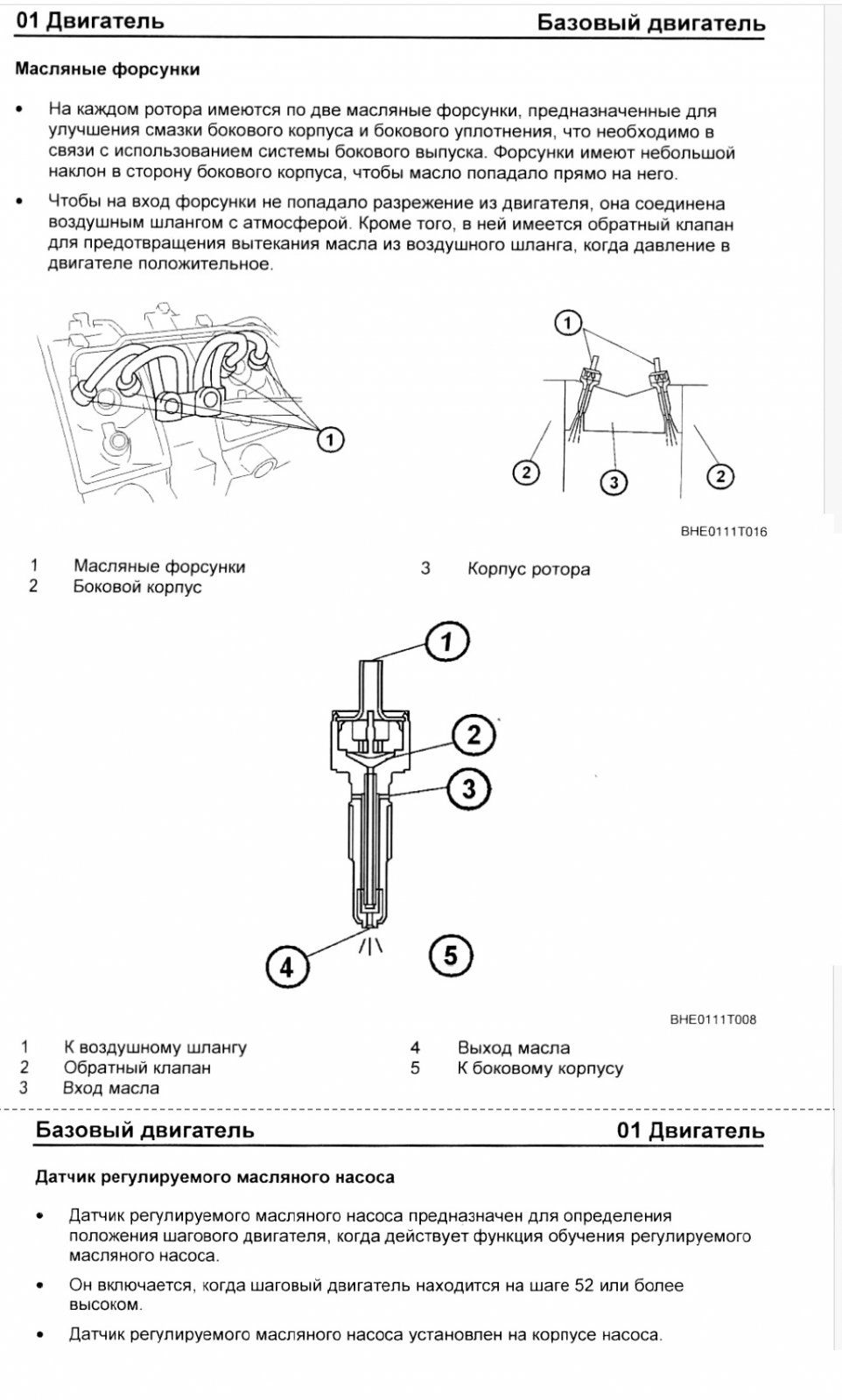

Лубрикаторная смазка описана в инструкции по эксплуатации двигателя достаточно подробно (Инструкция по эксплуатации_Obuchenie_obsluzhivaniyu_Mazda_RX-8_Dvigatel.pdf ), и не нуждается в дублировании, здесь приведена одна страница (фото 1) для комментария. Ранее было сказано что долив 500 гр. масла требуется примерно на тысячу км. пробега авто, что соответствует расходу масла 60 гр. в час на одну секцию. Изображенный на странице впрыск масла на самом деле требует "перепрошивку мозга", ибо даже при 3000 об/мин. за один час двигатель выкрутит 180000 оборотов. Сопоставим обороты с расходом (60 грамм) масла !!! При таких соотношениях оборотов к подаче, гарантируется только выползание микрокапли масла на поверхность статора, едва хватающей для смазки самой лопатки. Т.е. технически такая капля дотянуться до смежной стенки однозначно не сможет.

В предыдущем посте я уже намекал на то, что горячее масло худшее из зол для смазки лопаток, оно не формирует нормальной защитной пленки для пары трения - лопатка/трохоида. Сюда нужно добавить, что третья точка смазки двигателя у "Renesis" (паспорта на него у меня нет) расположена по центру трохоиды, как раз по оси свечных отверстий !!! и если лопатка начнет раскатывать впереди себя каплю масла, то можно быть уверенным, что оно точно попадёт в свечную лунку. Отсюда и локальный перегрев статора сразу за свечным отверстием, масло же всё уже успело выгореть !!!. Третья сторона вопроса состоит в том, что из-за того что лубрикатор качает масло из общего маслобака, а это масло должно полностью выгореть при сгорании не оставив нагара, в РПД в картер заливают масло для двухтактных моторов (2L), обычно дорогое гидрокрекинговое (фото 2)

Было бы правильнее для смазки подшипников (и пускай даже охлаждения роторов) использовать обычное машинное масло, а для лубрикатора особенное, двухтактное (2L) Наиболее продвинутые граждане так и делают, смазку от лубрикаторов переключают на отдельный масляный бачек с указателем уровня масла, а в картер заливают масло для четырёхтактных моторов. Бачек, скажем на 3 литра ( на 6000 км. пробега) заполняется холодным маслом для двухтактников, и закачивается оно электрическим микронасосом прямо в масляные форсунки (лубрикатор со всеми его приводами снимается), а если нет желания подгонять подачу, можно переключить внешний маслобак на вход масла в лубрикатор. Холодное масло изначально вязкое, оно и лопатку остудит и на ней дольше сохранится. Есть и более интересные варианты, но по ним больше работы.

Продолжение следует.

В предыдущем посте я уже намекал на то, что горячее масло худшее из зол для смазки лопаток, оно не формирует нормальной защитной пленки для пары трения - лопатка/трохоида. Сюда нужно добавить, что третья точка смазки двигателя у "Renesis" (паспорта на него у меня нет) расположена по центру трохоиды, как раз по оси свечных отверстий !!! и если лопатка начнет раскатывать впереди себя каплю масла, то можно быть уверенным, что оно точно попадёт в свечную лунку. Отсюда и локальный перегрев статора сразу за свечным отверстием, масло же всё уже успело выгореть !!!. Третья сторона вопроса состоит в том, что из-за того что лубрикатор качает масло из общего маслобака, а это масло должно полностью выгореть при сгорании не оставив нагара, в РПД в картер заливают масло для двухтактных моторов (2L), обычно дорогое гидрокрекинговое (фото 2)

Было бы правильнее для смазки подшипников (и пускай даже охлаждения роторов) использовать обычное машинное масло, а для лубрикатора особенное, двухтактное (2L) Наиболее продвинутые граждане так и делают, смазку от лубрикаторов переключают на отдельный масляный бачек с указателем уровня масла, а в картер заливают масло для четырёхтактных моторов. Бачек, скажем на 3 литра ( на 6000 км. пробега) заполняется холодным маслом для двухтактников, и закачивается оно электрическим микронасосом прямо в масляные форсунки (лубрикатор со всеми его приводами снимается), а если нет желания подгонять подачу, можно переключить внешний маслобак на вход масла в лубрикатор. Холодное масло изначально вязкое, оно и лопатку остудит и на ней дольше сохранится. Есть и более интересные варианты, но по ним больше работы.

Продолжение следует.

Последнее редактирование:

RVD

От поршня к гипо-зпитрохоидам всех видов..

Заканчивая тему смазки статоров (тема, у которой не конца) нужно отметить, что РПД имел бы более длительный межремонтный период пробега, если бы гидрокрекинговое масло в картере заменили на обычное. В природе нет ничего универсального (кроме пожалуй воды и воздуха), масло для смазки подшипников должно служить защите подшипников, а то что предназначено для выгорания, пускай смазывает лопатку и верхний ярус компрессионных уплотнений, ему не место в картере.

Пару слов о самих статорах, которые так просто не купить, долго приходится искать по объявлениям, если постоянно мониторить интернет, но в итоге всё можно найти по доступным ценам, хороший тому пример, Ашот из Пятигорска, он раньше занимался восстановлением статоров, частично с ошлифовывая дефектный хром и на поврежденные участки наносил Аl2О3. Сейчас распродает остатки. Да, есть компании "К", которые их восстанавливают и сегодня, но лично я невысокого мнения о большинстве из них. Все портит то обстоятельство, что в погоне за денюшкой, люди эти забывают о качестве, лишь бы продать, и неважно что. Вот характерный пример, Краснодар, освоили восстановление статоров, которые они везде рекламируют (фото1), а что мы видим по факту, а по факту ты получаешь от них посылку (фото2) смотришь, а там не либо недопокрытие хромом, либо кривая трохоида - ногтем проводишь по ней, а он цепляется за выступы пройденные до этого шлифовальным камнем !!!!!! т.е. брак, опять брак, снова брак... отсылаешь на замену, тебе присылают еще хуже статор. Культура производства - всюду грязь, зато платежи за услуги выставляют на то что и не сделано, или не доделано. СервисЪ !!! Кстати если повнимательнее посмотреть на линейку рекламируемых статоров, то начиная с по ходу с 3 статора уже можно видеть как от отличается от первого, 4 весь полосатый, а последний вообще кривой. "Тебе товарищ", начнут отпускать с последнего.

Когда начинаешь считать затраты, которые тратишь на восстановление б/у-шных деталей, то приходишь к выводу, что иногда лучше покупать новые детали, потому что в конечном итоге такой путь обходится дешевле и он гарантирует качество. Я не специализируюсь на ремонте, (занятие РПД это скорее хобби) но работая с моторами всегда приходится во что углубляться.

Пару слов о самих статорах, которые так просто не купить, долго приходится искать по объявлениям, если постоянно мониторить интернет, но в итоге всё можно найти по доступным ценам, хороший тому пример, Ашот из Пятигорска, он раньше занимался восстановлением статоров, частично с ошлифовывая дефектный хром и на поврежденные участки наносил Аl2О3. Сейчас распродает остатки. Да, есть компании "К", которые их восстанавливают и сегодня, но лично я невысокого мнения о большинстве из них. Все портит то обстоятельство, что в погоне за денюшкой, люди эти забывают о качестве, лишь бы продать, и неважно что. Вот характерный пример, Краснодар, освоили восстановление статоров, которые они везде рекламируют (фото1), а что мы видим по факту, а по факту ты получаешь от них посылку (фото2) смотришь, а там не либо недопокрытие хромом, либо кривая трохоида - ногтем проводишь по ней, а он цепляется за выступы пройденные до этого шлифовальным камнем !!!!!! т.е. брак, опять брак, снова брак... отсылаешь на замену, тебе присылают еще хуже статор. Культура производства - всюду грязь, зато платежи за услуги выставляют на то что и не сделано, или не доделано. СервисЪ !!! Кстати если повнимательнее посмотреть на линейку рекламируемых статоров, то начиная с по ходу с 3 статора уже можно видеть как от отличается от первого, 4 весь полосатый, а последний вообще кривой. "Тебе товарищ", начнут отпускать с последнего.

Когда начинаешь считать затраты, которые тратишь на восстановление б/у-шных деталей, то приходишь к выводу, что иногда лучше покупать новые детали, потому что в конечном итоге такой путь обходится дешевле и он гарантирует качество. Я не специализируюсь на ремонте, (занятие РПД это скорее хобби) но работая с моторами всегда приходится во что углубляться.

Последнее редактирование:

- Откуда

- Калуга

Познавательно.Спасобо за информацию.

Выдержка из анонса (статьи) про бироторный ДВС:

" Газораспределительная система двигателя вынесена за пределы рабочей области камеры сгорания, что позволяет вместо горения достичь детонации с гораздо большим выделением энергии при давлении на выходе в пределах 300 атмосфер, ...".

Студент из РТУ МИРЭА создал новый тип двигателя внутреннего сгорания: Новости (dzen.ru)

Студент РТУ МИРЭА создал первый революционный мотор в мире — Новости — РТУ МИРЭА (mirea.ru)

" Газораспределительная система двигателя вынесена за пределы рабочей области камеры сгорания, что позволяет вместо горения достичь детонации с гораздо большим выделением энергии при давлении на выходе в пределах 300 атмосфер, ...".

Студент из РТУ МИРЭА создал новый тип двигателя внутреннего сгорания: Новости (dzen.ru)

Студент РТУ МИРЭА создал первый революционный мотор в мире — Новости — РТУ МИРЭА (mirea.ru)

- Откуда

- KРЫМ, РОССИЯ

Это роторник 19 века...Американцы создали какойто новый ДВС

Внизу фото написано - Тут нет радиальных и торцевых уплотнителей, поршневых колец и клапанов... зато шестеренки есть 🙂

Пожалуйста серьёзно, кто может, объясните недостатки шестерней в ДВС, в частности, на примере РПД.... зато шестеренки есть 🙂

Мой интерес: в очередной раз подал заявку на "супер-пупер" (пока) двс, в котором минимум пара шестерней. Но знаю, как эту пару заменить на 12 различных подвижных деталей. Вот и хочу определиться, стоит ли так усложнять.

Честно говоря — не совсем понятно: почему при анализе шестеренных синхронизирующих механизмов в бесшатунных двигателях (на ветке БСМ-2) было сформировано однозначное заключение о нежелательности использования "шестеренок" по причине их износа и "разбивания"???Пожалуйста серьёзно, кто может, объясните недостатки шестерней в ДВС, в частности, на примере РПД.

Мой интерес: в очередной раз подал заявку на "супер-пупер" (пока) двс, в котором минимум пара шестерней. Но знаю, как эту пару заменить на 12 различных подвижных деталей. Вот и хочу определиться, стоит ли так усложнять.

Но об эти "моментах" ничего не говорится при анализе роторных (ванкель) двигателей, где для синхронизации планетарного вращения ротора используется аналогичная шестеренная пара???

Возможно, РПД этим не "страдают" по причине "нечетной" кратности соотношения диаметров шестеренных пар?

нужно просто расчет сил и моментов в этих механизмах делать и смотреть какая нагрузка на шестерни в бсм и в рпд, в рпд вроде нагрузки на шестерни значительно меньше чем в бсм, где они в силовую цепь входятЧестно говоря — не совсем понятно: почему при анализе шестеренных

RVD

От поршня к гипо-зпитрохоидам всех видов..

В БСМ и в любом тронковом ДВС разрушение шестерни связано с "ускорением коленчатого вала". Тот самый импульс силы (о котором тут постоянно идут баталии) толкает коленчатый вал только в течении 90 градусов поворота коленчатого вала, остальные 630 градусов вал крутится "по инерции". Так вот, за рабочий ход так надо толкнуть вал чтобы он в течении этих всех 720 градусов вращался равномерно. Ни одна контактная пара (шестеренчатое или кулачковое зацепление) не выдерживает таких одномоментных перегрузок, её может выдержать только подшипник скольжения, вот он и держит, принимая на себя до 250 кг/см.2, которые умножаем на площадь подшипника и получаем в ВМТ пик по нагрузке в десятки тонн.

В РПД, на момент воспламенения горючей смеси, сила давления газов тоже направлена к центру двигателя, к оси эксцентрикового вала который и передает момент, тогда как шестеренчатый механизм синхронизации в РПД в передаче момента не участвует, он отвечает исключительно за угловое положение ротора в теле статора, т.е. он полностью освобожден от воздействия на него газовых сил.

В РПД, на момент воспламенения горючей смеси, сила давления газов тоже направлена к центру двигателя, к оси эксцентрикового вала который и передает момент, тогда как шестеренчатый механизм синхронизации в РПД в передаче момента не участвует, он отвечает исключительно за угловое положение ротора в теле статора, т.е. он полностью освобожден от воздействия на него газовых сил.

То есть, если в бесшатунном ДВС шестеренные пары используются исключительно для синхронизации (относительно КВ) положения эксцентриковых втулок (например, в рядных или оппозитных БСМ с эксцентриковыми разрезными втулками на штоковых/шатунных шейках коленчатого вала), но не для передачи крутящего момента на нагрузку — тогда можно считать, что их ресурс будет сопоставим с ресурсом шестеренных пар РПД?В БСМ и в любом тронковом ДВС разрушение шестерни связано с "ускорением коленчатого вала". Тот самый импульс силы (о котором тут постоянно идут баталии) толкает коленчатый вал только в течении 90 градусов поворота коленчатого вала, остальные 630 градусов вал крутится "по инерции". Ни одна контактная пара (шестеренчатое или кулачковое зацепление) не выдерживает таких одномоментных перегрузок...

В РПД, на момент воспламенения горючей смеси, сила давления газов тоже направлена к центру двигателя, к оси эксцентрикового вала который и передает момент, тогда как шестеренчатый механизм синхронизации в РПД в передаче момента не участвует, он отвечает исключительно за угловое положение ротора в теле статора, т.е. он полностью освобожден от воздействия на него газовых сил.

Или, все же, условия работы шестеренных синхронизирующих пар в вышеприведенных БСМ и в РПД разные, и, в момент перекладки поршней в БСМ синхронизирующие пары шестерен испытывают нагрузки имеющие "ударный характер", что и приводит их, в отличие от РПД, к возможному или обязательному быстрому износу?

RVD

От поршня к гипо-зпитрохоидам всех видов..

У БСМ нагрузки на шестерни деть некуда, поршень бьет по шестерне каждый и раз, в одну и туже точку миллионы раз, кто же это выдержит. В двигателе Баландина/ Уа́йтсайда Па́рсонса шестерни никуда не спрятать. Поршневой двигатель за корзиной сцепления имеет коробку передач, если между ними не поставить демпфер, то коробки не будет через пару месяцев.

Similar threads

- Ответы

- 11

- Просмотры

- 2432

- Ответы

- 974

- Просмотры

- 111877

- Ответы

- 3

- Просмотры

- 3951

A

- Ответы

- 4

- Просмотры

- 4228

Поделиться: