Какая цена вопроса, если не секрет. На сайте цен не вижу.По поводу амортизаторов - сейчас почти все уже ставят амортизаторы от ACME Home - Acme Aero Suspensions

я себе для нового самолета такие купил.

Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Примечание: This feature may not be available in some browsers.

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нем неправильно.

Необходимо обновить браузер или попробовать использовать другой.

Необходимо обновить браузер или попробовать использовать другой.

Вопросы новичка по постройке Piper Super Cub PA-18

Yablokov

Я люблю строить самолеты!

Есть Лайкоминг,новый в коробке,320й B2B.Двигатель планируется Lycoming , какой именно - еще неизвестно, мы еще не дошли до него.

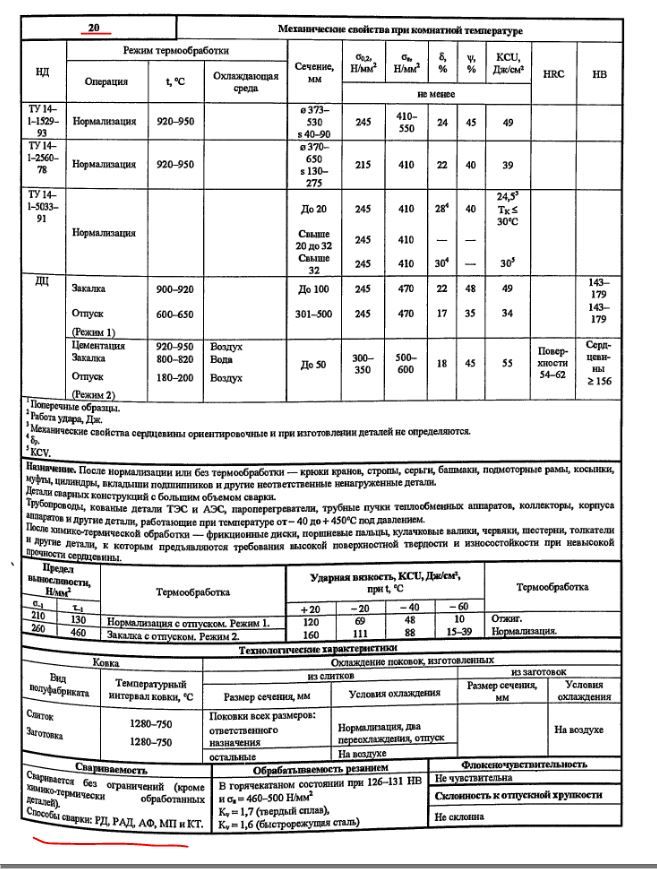

4130 все-таки хотим заменить на AISI 321.

С документами и прочим)

samodelkinn

Хочу в африку!

- Откуда

- Подмосковье

Нужен будет стапель - сделаем стапель. Возможности есть, опыта нет.

А вы его без стапеля не соберете. Любая ферма начинается со стапеля!

леха (magnum)

Aeropract.ru

- Откуда

- Жуковский

Вот как то так.

Нержавейку, кстати сильно ведет при сварке.

А это значит будут внутренние напряжения или кривая рама.

чем вам сталь 20 не угодила то ?

В основном трубы считаются на потерю устойчивости при сжатии, и тут важна не прочность, а модуль упругости, а он у всех сталей один.

Нержавейку, кстати сильно ведет при сварке.

А это значит будут внутренние напряжения или кривая рама.

чем вам сталь 20 не угодила то ?

В основном трубы считаются на потерю устойчивости при сжатии, и тут важна не прочность, а модуль упругости, а он у всех сталей один.

cooley

Суперкаб с большими колесами

- Откуда

- Штат Техас

$2800Какая цена вопроса, если не секрет. На сайте цен не вижу.

Вот смотрю я на этот амортизатор. Чем он реально отличается от газомасляного аморта с легковушки? Ну откуда такие конские цены?

Yablokov

Я люблю строить самолеты!

В Питере контора есть,делают любые и по приемлемой цене!Посмотреть вложение 513416

Вот смотрю я на этот амортизатор. Чем он реально отличается от газомасляного аморта с легковушки? Ну откуда такие конские цены?

Ну откуда такие конские цены?

Очень деньги нужны ( ц)

samodelkinn

Хочу в африку!

- Откуда

- Подмосковье

Посмотреть вложение 513416

Вот смотрю я на этот амортизатор. Чем он реально отличается от газомасляного аморта с легковушки? Ну откуда такие конские цены?

Просто почитайте тему.

cooley

Суперкаб с большими колесами

- Откуда

- Штат Техас

Ну вообще он сильно отличается. Но все равно - это не настоящий амортизатор с самолета где закачан азот и играет роль пружины.

там азот закачивают для предоотвращения кавитации.

вот видео посмотрите.

по поводу цены - я же говорю, тут это не много. Самолет сейчас стоит 400 тыс уже.

там азот закачивают для предоотвращения кавитации.

вот видео посмотрите.

по поводу цены - я же говорю, тут это не много. Самолет сейчас стоит 400 тыс уже.

по чем нынче опиум для народу?Есть Лайкоминг,новый в коробке,320й B2B.

С документами и прочим)

Блин, вас почитаешь - как в прошлое окунёшься. Эти споры про свариваемость каркасов из 30хгса для багги в нулевых. 8)

Не надо ничего отжигать. ТИГом всё сваривайте, 30ХМА нормально вполне. Потом в пескоструйку отдайте - это галтовка своего рода, она немного нормализует швы.

Те каркасы, которые я сварил, до сих пор долбят, все живы. Ничего буржуи не отжигают. Какие камеры в гараже...

Но я бы реально сваривал из Ст20 или 08Г2С. Легированные стали и титан пугают тем, что, накапливая усталость, лопаются. Низколегированные - гнутся. Одно дело, у тебя уйдёт кусок подвески и ты кубарем покатишься, а другое - с неба упадёшь (ну, грубо, конечно. Так-то в дерево в повороте уйти тоже мало приятного, но вы поняли). Собственно, поэтому в автоспорте регламентируется время использования детали с последующей превентивной заменой. Вы раму самолёта целиком менять будете?...

И чисто земной вопрос - Ст20 и 08Г2С в ассортименте на Карачаровской металлобазе, где напилят и пошлют хоть на край света. А легированные стали малых диаметров и стенки - пойди поищи ещё.

В своё время отказался от использования титана в подвеске, положившись на опыт дакаровских камазов, где рычаги внезапно уходили. К тому же там нужна полировка для снятия поверхностного напряжения. Геморрой, короче.

Из титана хорошо выпускные коллекторы варить - на жизнь не влияет, массу убираешь.

Даже с титановым крепежом аккуратнее надо быть. Удивительная способность откручиваться.

Что касается амортов - аиршоки (airshocks) делает (ну уж точно сможет сделать) в Москве мой старый знакомый. Человек строит стойки для всех автоспортивных дисциплин и, в целом, в теме ещё со времён москвичёвского КБ. Недёшево, но и не 2800. Наверное, за ссылку на его сайт меня тут расстреляют через повешение? Тогда в личку, сдам контакты, на Зорге сидит.

Есть ещё отличный мастер, который всякие замороченные стойки конструирует, в Калининграде. Тоже, если надо, сдам.

Аиршоки настраивать просто несколько муторно даже на машине.

Азотом в Москве я могу накачать, если клапан шредера (обычный вентиль колёсный в смысле). Игла будет чуть попозже, пока руки не дошли.

Не надо ничего отжигать. ТИГом всё сваривайте, 30ХМА нормально вполне. Потом в пескоструйку отдайте - это галтовка своего рода, она немного нормализует швы.

Те каркасы, которые я сварил, до сих пор долбят, все живы. Ничего буржуи не отжигают. Какие камеры в гараже...

Но я бы реально сваривал из Ст20 или 08Г2С. Легированные стали и титан пугают тем, что, накапливая усталость, лопаются. Низколегированные - гнутся. Одно дело, у тебя уйдёт кусок подвески и ты кубарем покатишься, а другое - с неба упадёшь (ну, грубо, конечно. Так-то в дерево в повороте уйти тоже мало приятного, но вы поняли). Собственно, поэтому в автоспорте регламентируется время использования детали с последующей превентивной заменой. Вы раму самолёта целиком менять будете?...

И чисто земной вопрос - Ст20 и 08Г2С в ассортименте на Карачаровской металлобазе, где напилят и пошлют хоть на край света. А легированные стали малых диаметров и стенки - пойди поищи ещё.

В своё время отказался от использования титана в подвеске, положившись на опыт дакаровских камазов, где рычаги внезапно уходили. К тому же там нужна полировка для снятия поверхностного напряжения. Геморрой, короче.

Из титана хорошо выпускные коллекторы варить - на жизнь не влияет, массу убираешь.

Даже с титановым крепежом аккуратнее надо быть. Удивительная способность откручиваться.

Что касается амортов - аиршоки (airshocks) делает (ну уж точно сможет сделать) в Москве мой старый знакомый. Человек строит стойки для всех автоспортивных дисциплин и, в целом, в теме ещё со времён москвичёвского КБ. Недёшево, но и не 2800. Наверное, за ссылку на его сайт меня тут расстреляют через повешение? Тогда в личку, сдам контакты, на Зорге сидит.

Есть ещё отличный мастер, который всякие замороченные стойки конструирует, в Калининграде. Тоже, если надо, сдам.

Аиршоки настраивать просто несколько муторно даже на машине.

Азотом в Москве я могу накачать, если клапан шредера (обычный вентиль колёсный в смысле). Игла будет чуть попозже, пока руки не дошли.

Я непонятно написал: на МЗ им. П. О. Сухого печи такого размера не было? И контекст замечания, состоящий в маловероятности соблюсти технрлогию сварки высокопрочного титанового сплава в кустарных условиях прошел мимо Вашей наблюдательности - так, я повторил, если что.Годы назад делал инструмент для полного ремонта М14 ( кой что показывал в теме "Самодельный инструмент") . Совсем недалеко была частная фирма, которая за незначительные деньги калила инструмент до нужной прочности ( а рядом другая, которая кадмировала). И видел что у них стоял фюзеляж самолёта из труб. Размеры их камер вполне позволяли делать такую работу. Т.е. нагреть и остудить. Т.е. таки да, не так ли.

А на Ютюбе не так давно видел ролик как на каком то российском заводе целый корпус БМП вытаскивают раскалённым из печи и опускают в какую то жидкость для закалки.

Т.е. соответствующего размера камеры были в СССР в то время когда на СУХОМ делали СУ 26. НАверное просчитали и решили не заморачиваться.

Мы же не знаем всех возможностей ТСа? Может ему не только титан доступен, но ещо за пару бутылок водки он может сторожа на УралВагонЗаводе уговорить включить камеру ночью...

А может он сам- сторож...

Подскажите, какой вариант правильнее всего при изготовлении нервюр:

1. Заготовки Д16 штампуем, калим в печке (500*С и резкое охлаждение в воде с температурой 70-90*С). Рихтуем. Старим 96 часов при 25 *С.

2. Заготовки Д16Т отпускаем (420 *С, остывание 10 градусов в час), штампуем , калим в печке (500*С и охлаждение в воде с температурой 70-90*С). Рихтуем. Старим 96 часов при 25 *С.

3. Заготовки Д16Т, делаем отпуск на "возврат" (250 *С, резкое охлаждение в воде), штампуем в течение 30 минут, старим 96 часов при 25 *С.

4. Заготовки Д16Т калим в печке (500*С и резкое охлаждение в воде с температурой 70-90*С). Пока пластичные (36 часов), штампуем. Старим 96 часов при 25 *С.

samodelkinn

Хочу в африку!

- Откуда

- Подмосковье

Посмотреть вложение 526867

Подскажите, какой вариант правильнее всего при изготовлении нервюр:

1. Заготовки Д16 штампуем, калим в печке (500*С и резкое охлаждение в воде с температурой 70-90*С). Рихтуем. Старим 96 часов при 25 *С.

2. Заготовки Д16Т отпускаем (420 *С, остывание 10 градусов в час), штампуем , калим в печке (500*С и охлаждение в воде с температурой 70-90*С). Рихтуем. Старим 96 часов при 25 *С.

3. Заготовки Д16Т, делаем отпуск на "возврат" (250 *С, резкое охлаждение в воде), штампуем в течение 30 минут, старим 96 часов при 25 *С.

4. Заготовки Д16Т калим в печке (500*С и резкое охлаждение в воде с температурой 70-90*С). Пока пластичные (36 часов), штампуем. Старим 96 часов при 25 *С.

Толщина нервюр какая?

Толщина 0.8 мм

Мы попали в ситуацию, что нервюры уже сделали и до нас дошло, что прочность они уже не наберут, тк делали отпуск перед штамповкой. Без термообработки они трещали в оснастке.

Теперь у нас комплект мягких нервюр. Хотя по ощущениям не такие уж они и мягкие.

Твердость померять не можем, тк есть только твердомер по Роквеллу. Если отгибать угол, то он гнется. А у необработанного Д16Т он ломается.

При закалке нервюры ведет. Думаем калить их и сразу ровнять. Но средняя часть нервюры больше 800 мм и не так то просто ее калить. Даже не знаю, что лучше - все переделать с радиусом скругления 2.4 мм, или закалить то, что уже сделано.

Какие есть простые способы определить прочность материала нервюр?

Мы попали в ситуацию, что нервюры уже сделали и до нас дошло, что прочность они уже не наберут, тк делали отпуск перед штамповкой. Без термообработки они трещали в оснастке.

Теперь у нас комплект мягких нервюр. Хотя по ощущениям не такие уж они и мягкие.

Твердость померять не можем, тк есть только твердомер по Роквеллу. Если отгибать угол, то он гнется. А у необработанного Д16Т он ломается.

При закалке нервюры ведет. Думаем калить их и сразу ровнять. Но средняя часть нервюры больше 800 мм и не так то просто ее калить. Даже не знаю, что лучше - все переделать с радиусом скругления 2.4 мм, или закалить то, что уже сделано.

Какие есть простые способы определить прочность материала нервюр?

леха (magnum)

Aeropract.ru

- Откуда

- Жуковский

Толщина 0.8 мм

Мы попали в ситуацию, что нервюры уже сделали и до нас дошло, что прочность они уже не наберут, тк делали отпуск перед штамповкой. Без термообработки они трещали в оснастке.

Теперь у нас комплект мягких нервюр. Хотя по ощущениям не такие уж они и мягкие.

Твердость померять не можем, тк есть только твердомер по Роквеллу. Если отгибать угол, то он гнется. А у необработанного Д16Т он ломается.

При закалке нервюры ведет. Думаем калить их и сразу ровнять. Но средняя часть нервюры больше 800 мм и не так то просто ее калить. Даже не знаю, что лучше - все переделать с радиусом скругления 2.4 мм, или закалить то, что уже сделано.

Какие есть простые способы определить прочность материала нервюр?

Мне кажется 0,8 достаточная толщина Нервюры, может не надо с ними ничего делать?

Там потеря устойчивости главное, а не прочность, да и трещен меньше в мягком материале.

По чертежи какой материал?

Вся эта закалка и старение, не для гаражных условий.

Similar threads

- Ответы

- 68

- Просмотры

- 12618

- Ответы

- 25

- Просмотры

- 12354

- Ответы

- 39

- Просмотры

- 19410

- Ответы

- 81

- Просмотры

- 50648

- Ответы

- 5

- Просмотры

- 3907

Поделиться: