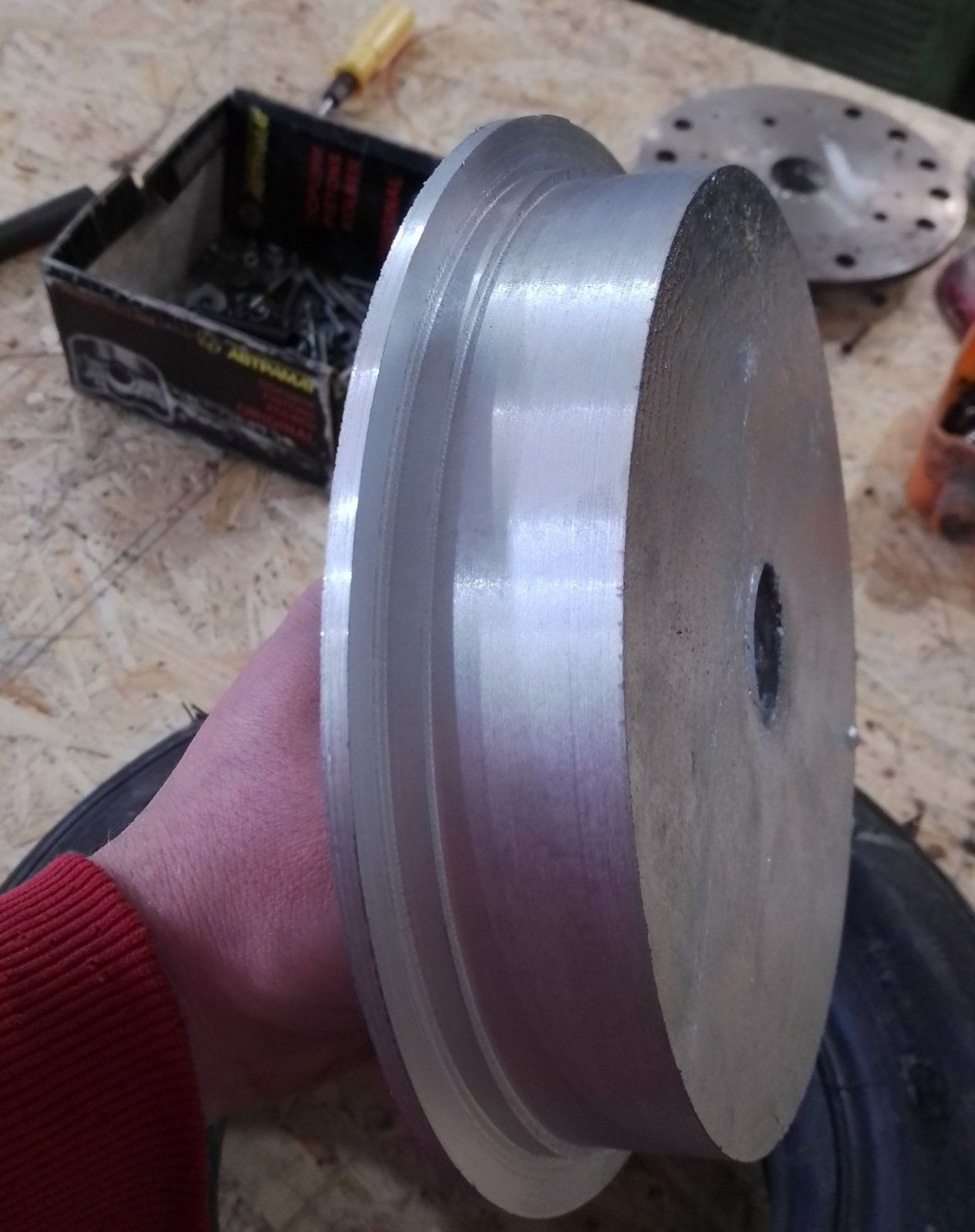

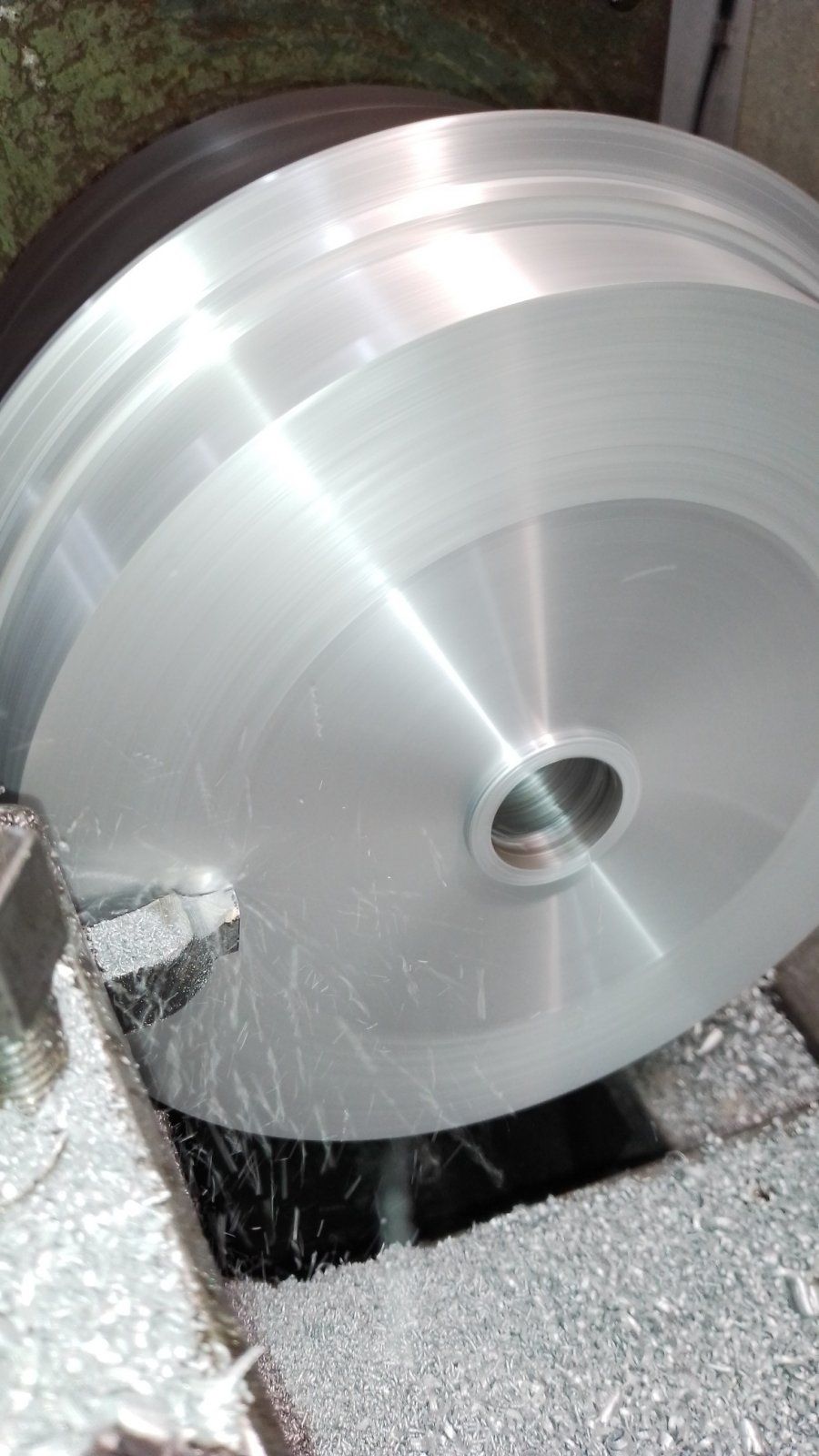

Мне нравиться когда после литья деталь выглядит как с завода, а не полностью обработана. Стенки 6мм там где камера и 10мм с торца, под обработку. Под усадку 1%, обрабатываться будет только посадка под подшипник, шину и торец диска (для стыковки с другим диском)По литью, не похоже что модель с запасом на обработку. Лучше если будет 1-2 мм под усадку и последующую мех. обработку. И поверхность выровнять и в размеры попасть.

Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Примечание: This feature may not be available in some browsers.

-

Вышел новый выпуск программы ФлайтТВ, посвященный современным российским ЮПШ (юношеским планерным школам).

Вышел новый выпуск программы ФлайтТВ, посвященный современным российским ЮПШ (юношеским планерным школам).

Видео на Youtube. Ссылки на другие платформы и обсуждение в теме на форуме.

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нем неправильно.

Необходимо обновить браузер или попробовать использовать другой.

Необходимо обновить браузер или попробовать использовать другой.

Строю свой первый самолет. Legal Eagle Ultralight

Thread moderators:

Федор

Андрей из Томска

Я люблю строить самолеты!

Педали надо делать Т образные. Те что у вас согнуться однозначно и оси ихние вызывают сомнения.

По схождению колес вам надо поискать тут тему, когда обуете свой самоль с удивлением обнаружите расхождение основных колес в стояночном положении.

По схождению колес вам надо поискать тут тему, когда обуете свой самоль с удивлением обнаружите расхождение основных колес в стояночном положении.

Жёсткость конструкции при прочих равных зависит от модуля упругости. У алюминиевых сплавов он одинаков. Жёсткость вашей конструкции не изменится. Иванов вам ответил правильно, но не в тему.Я так и делал, но были подозрения что не все так просто, собственно Иванов и ответил на мой вопрос... Буду дальше искать. Спасибо всем, кто отклкнулся!

Жесткость "физическая", зависящая от модуля упругости, должна соответствовать жёсткости "конструкционной". "Конструкционная" жесткость, в моей трактовке, зависит от способа соединения деталей и от сечения ( момента инерции, как верно подсказывают ).

При низких значениях допустимого напряжения смятия ( сигма 0,2 ) алюминиевые сплавы ( даже при том, что у большинства разных сплавов модуль упругости одинаков ) не имеют "конструкционной" жёсткости. Происходит смятие отверстий в соединении или локальная деформация элемента. Не воспринимаемая этим деформированным элементом нагрузка, передается на следующий узел, перегружая его...

Потому, большое ( или бОльшее ) значение для узлов лёгких ( авиационных ) конструкций имеет не только модуль упругости материала, но значение допустимого напряжения смятия.

Впрочем, есть и способы "поправить" неблагоприятное соотношение для "мебельного" алюминия, но это ведёт к неоправданному нарастанию веса. Сталь будет работать лучше. Или применить алюминиевый твердый сплав Д16т.

При низких значениях допустимого напряжения смятия ( сигма 0,2 ) алюминиевые сплавы ( даже при том, что у большинства разных сплавов модуль упругости одинаков ) не имеют "конструкционной" жёсткости. Происходит смятие отверстий в соединении или локальная деформация элемента. Не воспринимаемая этим деформированным элементом нагрузка, передается на следующий узел, перегружая его...

Потому, большое ( или бОльшее ) значение для узлов лёгких ( авиационных ) конструкций имеет не только модуль упругости материала, но значение допустимого напряжения смятия.

Впрочем, есть и способы "поправить" неблагоприятное соотношение для "мебельного" алюминия, но это ведёт к неоправданному нарастанию веса. Сталь будет работать лучше. Или применить алюминиевый твердый сплав Д16т.

Ваши декларации полностью умозрительны и не соответствуют действительности. Разница в пределе прочности Д16Т, В95 и АД31Т5, на самолетах рассматриваемых здесь, размерностей, могла бы быть реализована лишь на небольшом количестве корпусных деталей - для каркасных элементов и обшивок, предельно допустимые напряжения обусловлены не пределом прочности, а критическими напряжениями потери общей, или местной устойчивости, которые могут быть в разы меньше разрушающих напрядений. А жесткость определяется модулем упругости, примерно одинаковым для всех алюмин евых сплавов.В самолёте, особенно малоразмерном, во главу следует ставить не прочность ( вес ) а жёсткость конструкции. По прочности многие узлы проходят с большим запасом. а вот жёсткости им не хватает. Из-за этого, вся конструкция нагружается дополнительными моментами и усилиями, появляющимися при упругой деформации узлов. В свою очередь, в отдельных узлах, с учётом этих дополнительных нагрузок возникают напряжения, превышающие величины для упругой деформации. Узлы меняют геометрию и это растёт как снежный ком, до разрушения слабого звена...

Потому, обратите внимание на выбор материала с бОльшим значением модуля упругости. Сталь здесь, предпочтительнее. Не из-за того, что она прочнее, а из-за того, что она жёстче.

При недостаточной жёсткости узлов ( при этом с прочностью, по расчёту, всё будет в порядке ) придётся потом устанавливать подкосы или растяжки, а это потянет и вес...

Такие сплавы, как "мебельные" - АД31 и даже АД31т5 годятся только для "макетов". Силовые конструкции из них будут сильно перетяжелены, по причине низкого значения допустимого напряжения текучести этих сплавов и "сопливыми" из-за низкого значения модуля упругости.

За трубки из Д16т - бросьте клич на форуме, какие нужны. По "сусекам" Вам наверняка наберут сочувствующие товарищи...

Добавлю, что сплав АД31 был основным материалом в двух типах дирижаблей Au-12 & Au-30, и сейчас находящихся в летном состоянии, а также самолета Ларос-100 с 200-сильным мотором, макс. скоростью до 350 км/ч и диапазоном экслуатационных перегрузок +7...-5g.

Полет нормальный.

Тут ещё про австралийский самолёт рассказывали. Сделанный из мебельного алюминия. Причём серией сделан.

KAA

Ненавижу Солидворкс!

- Откуда

- Россия, Казань

Иванов во многом прав, проблема стыковых узлов из говнолюминя есть, и она вынуждает усложнять конструкцию.

Стыковые узлы и из дюраля без втулок никуда не годятся: при наличии втулок - совершенно безразлично.Иванов во многом прав, проблема стыковых узлов из говнолюминя есть, и она вынуждает усложнять конструкцию.

При этом, если перечитаете, было сказано не о стыковых узлах, а о применении упрмянутых сплавов типа АД31Т5, в конструкции ЛА вообще. Я на это возразил, что в рассматриваемых размерностях, реализация преимущества в пределе прочности, почти ничего не даст, т. к. может быть получена лишь в отдельных корпусных деталях.

Хотя, если под говноалюминием понимается не АД31Т с сигмойВ около 20кГ/мм^2 , а вторичку, впятеро менее прочную - все становится на свое место.

Вы, веиоятно, знакомы с моей информацией об испытаниях на предел текучести всех профилей для Ларос-100 - там разброс в сигме 0.2 был в пределах 18...22 кГ/мм^2 - я пользовался табличной величиной сигма в, равной 15.5 и был вполне уверен в прочности конструкции

При проектировании на одну и туже нагрузку, деталь из алюминиевого сплава с меньшим пределом текучести или пределом прочности при равном модуле упругости будет жёстче (меньше деформироваться под той же самой нагрузкой) так как (по закону Гука) деформация равна напряжения деленое на модуль упругости.

Сегодня пробовал отливать. Рисунок пенька перебивается, нужно переделать.

И буквы буду переделывать, не получается их вытащить с "земли" без последствий...

Вес одной половинки будет около 800гр. Штампованный диск под это колесо весит около 1500гр (по крайней мере того, который был у меня в руках)

Так что, по весу меня все устраивает.

И буквы буду переделывать, не получается их вытащить с "земли" без последствий...

Вес одной половинки будет около 800гр. Штампованный диск под это колесо весит около 1500гр (по крайней мере того, который был у меня в руках)

Так что, по весу меня все устраивает.

С телефона почему то не могу закинуть изображения, а к пк редко доступ сейчас есть.

Новая модель, новый шрифт и зашпаклевана поверхность, где раньше был рисунок пенька.

Первый раз делал такую модель, теперь точно знаю что нужно брать стабилизированную древесину. Потому что, всю модель постоянно крутит, и под шпаклевкой\краской появляются пузыри.

Смесь бентонитовая глина и песок 7к3, если правильно помню.

Самый приятный момент, когда форма не рассыпалась)

Заливку производил с двух сторон, т.к первую деталь заливал в с одной стороны, и был не пролив. Просто алюминий не успевал протечь через всю деталь, и начинал застывать образовывая "трещины.

Сейчас токарю. Предварительно: литье получилось норм качества.

Вес одной половинки 820гр, возможно будет еще легче.

Не советую этим заниматься, если нет большого желания или опыта. На четыре половинки ушло два дня... Я уже молчу про создание формы, которая перетерпела много изменений.

На фото все попытки + еще около 7 разрушенных форм.

Новая модель, новый шрифт и зашпаклевана поверхность, где раньше был рисунок пенька.

Первый раз делал такую модель, теперь точно знаю что нужно брать стабилизированную древесину. Потому что, всю модель постоянно крутит, и под шпаклевкой\краской появляются пузыри.

Смесь бентонитовая глина и песок 7к3, если правильно помню.

Самый приятный момент, когда форма не рассыпалась)

Заливку производил с двух сторон, т.к первую деталь заливал в с одной стороны, и был не пролив. Просто алюминий не успевал протечь через всю деталь, и начинал застывать образовывая "трещины.

Сейчас токарю. Предварительно: литье получилось норм качества.

Вес одной половинки 820гр, возможно будет еще легче.

Не советую этим заниматься, если нет большого желания или опыта. На четыре половинки ушло два дня... Я уже молчу про создание формы, которая перетерпела много изменений.

На фото все попытки + еще около 7 разрушенных форм.

Alex956

Я люблю строить самолеты!

До добычи ещё много чего надо сделать - разведать и пр.Чтобы прочувствовать весь процесс в полноте, следовало начинать с добычи бокситов...

👍

Vladimir.S

Я люблю строить самолеты!

- Откуда

- Ufa

А сплав АЛ -9 использовали при литье?

Staratel

На уме самолет...

- Откуда

- Степь бескрайная

"Morgan Cheetah" ("Sierra"), конструктор Гарри Морган. Про количество в серии ничего не скажу, не очень много информации про него в сети.Тут ещё про австралийский самолёт рассказывали. Сделанный из мебельного алюминия. Причём серией сделан.

А сплав АЛ -9 использовали при литье?

Головка от Мерседеса и поршни, соотношение где то 80 на 20.

Одну из первых деталей ломал с помощью молотка, то по ощущениям прочности за глаза просто. Торцевая стенка 6.5 мм, т.е 13мм на колесо. Вот думаю, стоит ещё стачивать? Можно будет выиграть в весе, но не уверен что прочности хватит...

А зачем так было мучаться? Из-за надписи?К стати вес одного колеса в сборе 3.2кг Диаметр 400мм. Нормальный вес для такого диаметра?

Это без втулки/подшипников

У Чернова, к примеру, такой же диаметр и вес 3кг.

Similar threads

- Ответы

- 92

- Просмотры

- 8758

- Ответы

- 273

- Просмотры

- 44722

- Ответы

- 1257

- Просмотры

- 208165

- Ответы

- 2727

- Просмотры

- 476777

Поделиться: