Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Примечание: This feature may not be available in some browsers.

-

Вышел новый выпуск программы ФлайтТВ, посвященный современным российским ЮПШ (юношеским планерным школам).

Вышел новый выпуск программы ФлайтТВ, посвященный современным российским ЮПШ (юношеским планерным школам).

Видео на Youtube. Ссылки на другие платформы и обсуждение в теме на форуме.

- Основной

- Силовые установки (двигатели для ЛА) и пропеллеры

- Альтернативные двигатели и рабочие процессы

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нем неправильно.

Необходимо обновить браузер или попробовать использовать другой.

Необходимо обновить браузер или попробовать использовать другой.

Бесшатунные двигатели - 2

- Статус

- Закрыто для дальнейших ответов.

Leon CX

Будь просто - смог бы каждый...

проверим - ответимBulagen сказал(а):Тут случайно набрел на http://auto.mail.ru/text.html?id=25771

Кто-нить сможет по этому проекту что-либо рассказать?

http://www.jjsdesign.net/

вот мотор http://www.jjsdesign.net/jj2sx4500/danetechniczne.html

вот тут можно помучить автора двигателя вопросами http://www.jjsdesign.net/forum/viewtopic.php?t=4

Двигатель интересный в действительности

Leon CX

Будь просто - смог бы каждый...

...что-то Пан перемудрил в своем кресте - пробелмы гильзового газораспределительного механизма давно известны, зачен наступать на те же грабли ? Сложно все это и неекономчно...

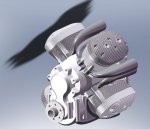

...другое дело исследовать модифицированного баландина с простым шторковым газораспределением (как у модели на рисунке ниже) все просто, компактно и никаких "вспучиваний гильз в раене выпускных окон" 😉

...другое дело исследовать модифицированного баландина с простым шторковым газораспределением (как у модели на рисунке ниже) все просто, компактно и никаких "вспучиваний гильз в раене выпускных окон" 😉

Вложения

Здравствуйте. Давно изучаю теорию, конструирование и технологию производства ДВС, и очень заинтересовал ваш форум и эта тема. Я прочитал ее до конца, и хотел бы задать уважаемым мЭтрам следующие вопросы.

1. RVD, я прочитал на сайте http://www.volnovoidvigatel.ru, кроме Вашей статьи, статью г-на Некрасова о медно-графитовых уплотнениях. Скажите, считаете ли Вы данную конструкцию работоспособной? Если да, то как Вы думаете, не растрескаются ли данные кольца в радиальном направлении от циклических нагрузок, связанных с повышением давления на внутренней стороне кольца в момент вспышки и горения рабочей смеси? Я имею ввиду первое кольцо.

Далее, согласно нормативам для меднографитовых и графитированных щеток электрических машин, нормальным является износ 0.5-1.0 мм на 1000 часов работы. Я не совсем хорошо понимаю, много это или не очень для самолета, но для автомобилей данный моторесурс соответствует менее 100000 км пробега. Но это еще полбеды. При таком (1 мм) износе суммарное раскрытие стыков колец данной конструкции достигнет как минимум 4!!! мм по всей длине окружности (по 2 мм на 2 стыка). Мне представляется, что при таком зазоре компрессии там просто не будет (для сравнения - максимальный допустимый износ колец ав-ля ВАЗ классика составляет, если не ошибаюсь, 0.5-0.55 мм раскрытия стыка - ОДНОГО стыка).

Если исходить из этой (0.5 мм раскрытия стыка) величины, то теоретически, моторесурс данных колец будет 125-250 часов.

Я не прав?

(Я бы конечно, не задавал такие вопросы, а взял бы, допустим, ANSYS и посчитал, но когда увидел, какая размерность сетки нужна для корректного описания процессов в зазоре между поршнем и кольцом, то понял, что без 32 - 48-процессорного кластера тут делать нечего, а взять его негде.)

2. Скажите, пожалуйста, уважаемые конструкторы БШ ДВС, Вы рассматриваете ДВС только с воздушным охлаждением, или водяные тоже? Если не только воздушные, то как Вы относитесь к бесшатунной схеме планшайба? Ведь она допускает весьма компактную компоновку цилиндров (при водяном охлаждении и кол-ве цилиндров до 12), а сама планшайба достаточно проста в изготовлении и удобна с точки зрения организации смазки под давлением?

1. RVD, я прочитал на сайте http://www.volnovoidvigatel.ru, кроме Вашей статьи, статью г-на Некрасова о медно-графитовых уплотнениях. Скажите, считаете ли Вы данную конструкцию работоспособной? Если да, то как Вы думаете, не растрескаются ли данные кольца в радиальном направлении от циклических нагрузок, связанных с повышением давления на внутренней стороне кольца в момент вспышки и горения рабочей смеси? Я имею ввиду первое кольцо.

Далее, согласно нормативам для меднографитовых и графитированных щеток электрических машин, нормальным является износ 0.5-1.0 мм на 1000 часов работы. Я не совсем хорошо понимаю, много это или не очень для самолета, но для автомобилей данный моторесурс соответствует менее 100000 км пробега. Но это еще полбеды. При таком (1 мм) износе суммарное раскрытие стыков колец данной конструкции достигнет как минимум 4!!! мм по всей длине окружности (по 2 мм на 2 стыка). Мне представляется, что при таком зазоре компрессии там просто не будет (для сравнения - максимальный допустимый износ колец ав-ля ВАЗ классика составляет, если не ошибаюсь, 0.5-0.55 мм раскрытия стыка - ОДНОГО стыка).

Если исходить из этой (0.5 мм раскрытия стыка) величины, то теоретически, моторесурс данных колец будет 125-250 часов.

Я не прав?

(Я бы конечно, не задавал такие вопросы, а взял бы, допустим, ANSYS и посчитал, но когда увидел, какая размерность сетки нужна для корректного описания процессов в зазоре между поршнем и кольцом, то понял, что без 32 - 48-процессорного кластера тут делать нечего, а взять его негде.)

2. Скажите, пожалуйста, уважаемые конструкторы БШ ДВС, Вы рассматриваете ДВС только с воздушным охлаждением, или водяные тоже? Если не только воздушные, то как Вы относитесь к бесшатунной схеме планшайба? Ведь она допускает весьма компактную компоновку цилиндров (при водяном охлаждении и кол-ве цилиндров до 12), а сама планшайба достаточно проста в изготовлении и удобна с точки зрения организации смазки под давлением?

Leon CX

Будь просто - смог бы каждый...

go2008 сказал(а):Здравствуйте. Давно изучаю теорию, конструирование и технологию производства ДВС, и очень заинтересовал ваш форум и эта тема. Я прочитал ее до конца, и хотел бы задать уважаемым мЭтрам следующие вопросы.

1. RVD, я прочитал на сайте http://www.volnovoidvigatel.ru, кроме Вашей статьи, статью г-на Некрасова о медно-графитовых уплотнениях. Скажите, считаете ли Вы данную конструкцию работоспособной? Если да, то как Вы думаете, не растрескаются ли данные кольца в радиальном направлении от циклических нагрузок, связанных с повышением давления на внутренней стороне кольца в момент вспышки и горения рабочей смеси? Я имею ввиду первое кольцо.

Далее, согласно нормативам для меднографитовых и графитированных щеток электрических машин, нормальным является износ 0.5-1.0 мм на 1000 часов работы. Я не совсем хорошо понимаю, много это или не очень для самолета, но для автомобилей данный моторесурс соответствует менее 100000 км пробега. Но это еще полбеды. При таком (1 мм) износе суммарное раскрытие стыков колец данной конструкции достигнет как минимум 4!!! мм по всей длине окружности (по 2 мм на 2 стыка). Мне представляется, что при таком зазоре компрессии там просто не будет (для сравнения - максимальный допустимый износ колец ав-ля ВАЗ классика составляет, если не ошибаюсь, 0.5-0.55 мм раскрытия стыка - ОДНОГО стыка).

Если исходить из этой (0.5 мм раскрытия стыка) величины, то теоретически, моторесурс данных колец будет 125-250 часов.

Я не прав?

(Я бы конечно, не задавал такие вопросы, а взял бы, допустим, ANSYS и посчитал, но когда увидел, какая размерность сетки нужна для корректного описания процессов в зазоре между поршнем и кольцом, то понял, что без 32 - 48-процессорного кластера тут делать нечего, а взять его негде.)

2. Скажите, пожалуйста, уважаемые конструкторы БШ ДВС, Вы рассматриваете ДВС только с воздушным охлаждением, или водяные тоже? Если не только воздушные, то как Вы относитесь к бесшатунной схеме планшайба? Ведь она допускает весьма компактную компоновку цилиндров (при водяном охлаждении и кол-ве цилиндров до 12), а сама планшайба достаточно проста в изготовлении и удобна с точки зрения организации смазки под давлением?

Добрый День (незнаю кто) !

Возможно Игорь Петрович (как теоретик) ответит более детально, а Алексей Феликсович Вуль еще детальнее (как практик) на счет седнографитовых колец.

Я отвечу то что я знаю (личного опыта с даными кольцами нет)

.

Уплотняющие кольца меднографитовыми никто не делает, делается заполнение канавки кольца (сделаного из молибден-ванадиевого сплава стали) меднографитовым заполнителем.

Такое "композитное" кольцо служет верой и правдой положеное ему время (1000 часов и более). Только вопрос ЗАЧЕМ такие кольца ?

Они сложны в рассчете, в изготовлении и дороги. Даже в мотоспорте (где сейчас собственно сконцентрирован весь "капитал" развития ДВС) на такие решения идут очень редко, из за неоправданности и сложностей. Есть желание - посетите выставку в Штутгарте (Германия) 6-7-8 мая, там будут фирмы работающие (в свое время) над композитными кольцами.

Композитные кольца (как и другая экзотика в ДВС) - это "тьюнинг" не более. Для начала, надо отработать основные проблемы БШМ на прототипе, а потом заниматся "тьюнингом" (это уже из личного опыта).

Еще не надо забывать проблемы использованием композитных колец в двухтактных двигателях.

Что такое БШМ по схеме планшайба я так и не понял - можно схему предоставить для анализа даной конструкции ?

На предоставленном выше мной рисунке 4.5-литровый БШМ, 8ми цилиндровый крест воздушного охлаждения, двухтактный с золотниковым (шторковым) газораспределением (позволяющим организовать наддув). Диагональ креста всего 57 см, ширина картера 20 см, высота цилиндра над картером вместе с ребрами (без форсунок) около 13см (газораспределение нижнее, шторковое "спрятанное" частично в картере и частично в коллекторе впуска-выпуска между картером и цилиндрами)..

С водяным охлаждением в даной модели будут более компактными цилиндры (но нужен будет бооооольшой радиатор, насос и минингит как и где насос с термостатом расположить и привод к нему как организовать). По-этому отмечу, что объем агрегатов (на верхнем рисунке их нет): два интеркуллера, турбина, насос высокого давления, аккумулятор топлива, форсунки, два маслонасоса, радиатор масла, отстойник, маслофильтр, стартер, генератор и все патрубки и датчики, занимают тот же объем что и мотор (если не больше). Так что компактный картер иногда есть инженерный минингит. Минимизация имеет разумный предел.

Как показывает история развития авиационных ДВС - водяное охлаждение имеет смысл для двигателей большой мощности (1000л.с.) и более,

до 500 (и даже 800 л.с). с сегодняшним состоянием чисельных методов и технологий, материалов - организаця воздушного охлаждения не предоставляет особынных больших хлопот.

С Уважением,

Леонид

TNVD,

"ЗАЧЕМ такие кольца ?" - Судя по статье, чтобы работать БЕЗ СМАЗКИ.

"На предоставленном выше мной рисунке 4.5-литровый БШМ, 8ми цилиндровый крест воздушного охлаждения" - А какова его мощность?

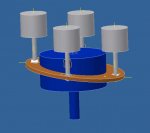

Прилагаю схемку компоновки с планшайбой, извините за качество, набросал в Инвенторе за 10 мин. Синяя деталь ("коленвал") вращается, качая с помощью желтой детали поршни.

Такое же кол-во цилиндров можно (теоретически) разместить снизу.

Видел эскизный проект такого 4-цилиндрового ДВС 1.6 л с золотниковым газораспределением, где золотниковый механизм приводился во вращение валом, проложенным внутри "коленвала". Навскидку воздушное охлаждение на нем принципиально не проходило.

"ЗАЧЕМ такие кольца ?" - Судя по статье, чтобы работать БЕЗ СМАЗКИ.

"На предоставленном выше мной рисунке 4.5-литровый БШМ, 8ми цилиндровый крест воздушного охлаждения" - А какова его мощность?

Прилагаю схемку компоновки с планшайбой, извините за качество, набросал в Инвенторе за 10 мин. Синяя деталь ("коленвал") вращается, качая с помощью желтой детали поршни.

Такое же кол-во цилиндров можно (теоретически) разместить снизу.

Видел эскизный проект такого 4-цилиндрового ДВС 1.6 л с золотниковым газораспределением, где золотниковый механизм приводился во вращение валом, проложенным внутри "коленвала". Навскидку воздушное охлаждение на нем принципиально не проходило.

Вложения

go 2008

Вообще то это называется "аксиальный двигатель с неопределенным подвесом шайбы". Почему неопределенный подвес - потому, что непонятно чем в представленном механизме шайба удерживается от проворота на оси наклонной шейки приводного вала? Вообще непонятен принцип прицепа шатуна к шайбе (нижние головки правого и левого шатунов должны быть выломаны за счет наклона шайбы).

Вообще то это называется "аксиальный двигатель с неопределенным подвесом шайбы". Почему неопределенный подвес - потому, что непонятно чем в представленном механизме шайба удерживается от проворота на оси наклонной шейки приводного вала? Вообще непонятен принцип прицепа шатуна к шайбе (нижние головки правого и левого шатунов должны быть выломаны за счет наклона шайбы).

Leon CX

Будь просто - смог бы каждый...

Избавится от смазки ? Оригинальная мысль….но утопическая (она может прийти в голову человеку немного не знакомому с двигателестроением и не до конца понимающего, что роль масла в двигателе не ограничивается только смазкой)go2008 сказал(а):TNVD,

"ЗАЧЕМ такие кольца ?" - Судя по статье, чтобы работать БЕЗ СМАЗКИ.

Избавлятся надо от вредных привычек, все остальное надо умело использовать И с выгодой (это то что отличает буржуазию от интелигенции - те же люди, только по разному на вещи и возможность их експоуатации смотрят. Пролетариат и постсоветская интелигенцию/буржуазия это отдельный класс.).

А хр..н его знает какая мощность проектируемого мотора...go2008 сказал(а):"На предоставленном выше мной рисунке 4.5-литровый БШМ, 8ми цилиндровый крест воздушного охлаждения" - А какова его мощность?

Прикинь сколько может отдать двухтактный БШМ дизель при 4000 оборотах с ходом поршня 100мм и диаметром 83мм если потеряный объем (на петлевую продувку с наддувом) 20%. У меня получается 450 л.с.

Пока я на этапе эскизного компонирования. Рассчеты на прочность прикидочные провожу (поршня, коленвал, шатуны, направляющие, картер, шестерни, валы и т. д.) отталкиваясь от максимального давления в 200атм.

Когда будет построена точная траектория движения клапанов и проведены симуляции ГРМ (выпуск-продувка-впуск-наддув) тогда будет понятны коефициенты и будет материал для более менее точных рассчетов.

Пока рано что-то говорить…320-360 л.с. 2600 оборотов на выходе редуктора (4000 на коленвале) при максимуме 170кг сухого веса со всеми агрегатами интеркуллерами и радиаторами (вес мотоустановки) - это то, что уже сейчас вырисовывается без точных рассчетов.

В моем двигателе нет никакой экзотики - все очень просто, это собственно и обнадеживает, но только натурные испытания покажут жива идея или нет..go2008 сказал(а):Видел эскизный проект такого 4-цилиндрового ДВС 1.6 л с золотниковым газораспределением, где золотниковый механизм приводился во вращение валом, проложенным внутри "коленвала". Навскидку воздушное охлаждение на нем принципиально не проходило.

По аксиальным двигателям не ко мне….тут Лапшин В. П. год назад грозился страшный Аксиал создать - его мучайте расспросами.go2008 сказал(а):Прилагаю схемку компоновки с планшайбой…. Синяя деталь ("коленвал") вращается, качая с помощью желтой детали поршни.

Такое же кол-во цилиндров можно (теоретически) разместить снизу.

В авиации (то же в двигателестроении) быстро только самолеты летают, все остальное очень медленный процесс и ему надо отдаватся методически и систематично.go2008 сказал(а):, извините за качество, набросал в Инвенторе за 10 мин.

TNVD,

спрашивая о меднографитовых кольцах, я только просил прокомментировать статью Некрасова на сайте volnovoidvigatel.ru. В ней утверждается, что данные кольца, вернее, полукольца, могут работать в режиме сухого трения. На этом же сайте есть статья Игоря Петровича (RVD), поэтому мне показалось, что раз две эти статьи соседствуют, здесь могут ее прокомментировать.

Сам я, мне кажется, хорошо понимаю, какова роль масла в двигателе.

Скажите пожалуйста, а чем обусловлен выбор дизеля для авиационного мотора? Я пока больше занимаюсь автомобильными ДВС, но мне всегда казалось, что дизели имеют значительно большее отношение кг/кВт, и на самолетах их применение менее целесообразно. Но, возможно, я ошибаюсь.

Корявая схемка, которую я набросал, была сделана только для того, чтобы было понятно, о чем речь. Вообще в инете множество картинок аксиальных ДВС, где вполне понятно, что как сконструировано, что как движется, и что чем удерживается от проворачивания.

спрашивая о меднографитовых кольцах, я только просил прокомментировать статью Некрасова на сайте volnovoidvigatel.ru. В ней утверждается, что данные кольца, вернее, полукольца, могут работать в режиме сухого трения. На этом же сайте есть статья Игоря Петровича (RVD), поэтому мне показалось, что раз две эти статьи соседствуют, здесь могут ее прокомментировать.

Сам я, мне кажется, хорошо понимаю, какова роль масла в двигателе.

Скажите пожалуйста, а чем обусловлен выбор дизеля для авиационного мотора? Я пока больше занимаюсь автомобильными ДВС, но мне всегда казалось, что дизели имеют значительно большее отношение кг/кВт, и на самолетах их применение менее целесообразно. Но, возможно, я ошибаюсь.

Корявая схемка, которую я набросал, была сделана только для того, чтобы было понятно, о чем речь. Вообще в инете множество картинок аксиальных ДВС, где вполне понятно, что как сконструировано, что как движется, и что чем удерживается от проворачивания.

Leon CX

Будь просто - смог бы каждый...

я помню в 2006м такие кривые схемки набрасывал, что меня с форума хотели сбросить куда подальше - это нормально 🙂go2008 сказал(а):TNVD,

спрашивая о меднографитовых кольцах, я только просил прокомментировать статью Некрасова на сайте volnovoidvigatel.ru. В ней утверждается, что данные кольца, вернее, полукольца, могут работать в режиме сухого трения. На этом же сайте есть статья Игоря Петровича (RVD), поэтому мне показалось, что раз две эти статьи соседствуют, здесь могут ее прокомментировать.

Сам я, мне кажется, хорошо понимаю, какова роль масла в двигателе.

Скажите пожалуйста, а чем обусловлен выбор дизеля для авиационного мотора? Я пока больше занимаюсь автомобильными ДВС, но мне всегда казалось, что дизели имеют значительно большее отношение кг/кВт, и на самолетах их применение менее целесообразно. Но, возможно, я ошибаюсь.

Корявая схемка, которую я набросал, была сделана только для того, чтобы было понятно, о чем речь. Вообще в инете множество картинок аксиальных ДВС, где вполне понятно, что как сконструировано, что как движется, и что чем удерживается от проворачивания.

на счет дизеля - личный вкус

Абыдна!!!

В кои то веки?! Придумал крутую штучку вставить втулочку с эксцентриситетом (между осями внутреннего отверстия и наружной поверхности) между коленвалом и внутренним отверстием ползунного эксцентрика, начал патентную проработку .... и нашел финский патент с такой идеей :'(. Ещё раз убедился, что мысли материальны. Ссылки и картинки позжее скину, (флэшку дома забыл).

В кои то веки?! Придумал крутую штучку вставить втулочку с эксцентриситетом (между осями внутреннего отверстия и наружной поверхности) между коленвалом и внутренним отверстием ползунного эксцентрика, начал патентную проработку .... и нашел финский патент с такой идеей :'(. Ещё раз убедился, что мысли материальны. Ссылки и картинки позжее скину, (флэшку дома забыл).

RVD

От поршня к гипо-зпитрохоидам всех видов..

" go2008"

На мой взгляд, меднографитовые полукольца недостаточно стойки, в плане обеспечения моторесурса. Испытания проводились, на подходе кандидатская кажется скоро появится на эту тему.

На рынке уже довольно давно появились графитовые материалы нового поколения, так называемые "чешуйчатые графиты". Они практически полностью вытесняют с рынка меднографитовые пары трения, асбестовые прокладочные материалы... . Имея ресурс, многократно превышающий классические материалы, они выдерживают температуру до 3000 гр.С и давление до 500 атмосфер !!!. При этом они гибкие, как полиэтиленовая пленка, поэтому, помимо того, что из них делают листовой материал, так еще и выпускают в фольгированном виде, с толщиной от 0.1 мм. до 0.6-0.8 мм. Фольга может выпускаться даже самоклеящиеся. Достать все это пока трудно, она вся на мелком опте и выше, в розницу не поступает.

Официально этот материал именуется как ТЕРМОРАСШИРИТЕЛЬНЫЙ ГРАФИТ. Сегодня он используется очень широко, на его базе изготавливается вся уплотнительная арматура нефтехимической промышленности; в двигателях внутреннего сгорания к примеру, прокладки головки блока также стали делать из него.

Терморасширительный листовой графит, это и основа для будущего прессования практически безизностных пар трения (в том числе работающих всухую). На его основе делают кольца и втулки, он основной компонент карбида кремния - скользящего уплотнения в паре трения, работающего при температуре до 1350 гр.С (в окисляющей среде). При этом данное уплотнение имеет плотность, и коэф. линейного расширения в три раза меньше, чем у стали, не уступая ей в механических характеристиках.

На мой взгляд, меднографитовые полукольца недостаточно стойки, в плане обеспечения моторесурса. Испытания проводились, на подходе кандидатская кажется скоро появится на эту тему.

На рынке уже довольно давно появились графитовые материалы нового поколения, так называемые "чешуйчатые графиты". Они практически полностью вытесняют с рынка меднографитовые пары трения, асбестовые прокладочные материалы... . Имея ресурс, многократно превышающий классические материалы, они выдерживают температуру до 3000 гр.С и давление до 500 атмосфер !!!. При этом они гибкие, как полиэтиленовая пленка, поэтому, помимо того, что из них делают листовой материал, так еще и выпускают в фольгированном виде, с толщиной от 0.1 мм. до 0.6-0.8 мм. Фольга может выпускаться даже самоклеящиеся. Достать все это пока трудно, она вся на мелком опте и выше, в розницу не поступает.

Официально этот материал именуется как ТЕРМОРАСШИРИТЕЛЬНЫЙ ГРАФИТ. Сегодня он используется очень широко, на его базе изготавливается вся уплотнительная арматура нефтехимической промышленности; в двигателях внутреннего сгорания к примеру, прокладки головки блока также стали делать из него.

Терморасширительный листовой графит, это и основа для будущего прессования практически безизностных пар трения (в том числе работающих всухую). На его основе делают кольца и втулки, он основной компонент карбида кремния - скользящего уплотнения в паре трения, работающего при температуре до 1350 гр.С (в окисляющей среде). При этом данное уплотнение имеет плотность, и коэф. линейного расширения в три раза меньше, чем у стали, не уступая ей в механических характеристиках.

Игорь Петрович!

Хорошая информация. Я тут с год назад какой-то репортаж (конец)смотрел про фирму в Питере, которая это (что-то в таком же духе) разработала и внедрила, но не успел зафиксировать даже название материала. А теперь вот оно... Для покрытия конусных винтов в самый раз..., тем более "1350 гр.С в окисляющей среде".

Хорошая информация. Я тут с год назад какой-то репортаж (конец)смотрел про фирму в Питере, которая это (что-то в таком же духе) разработала и внедрила, но не успел зафиксировать даже название материала. А теперь вот оно... Для покрытия конусных винтов в самый раз..., тем более "1350 гр.С в окисляющей среде".

Тут эксплорер взглюкнул...

Вот ссылочка на финнский патент с эксцентриковой компенсирующей втулочкой:

http://www.wipo.int/pctdb/en/fetch.jsp?SEARCH_IA=FI1997000327&DBSELECT=PCT&ABIMAGE=04121997%2FFI9700327_04121997_pub_pfx.g4&C=10&TOTAL=1&IDB=0&TYPE_FIELD=256&SERVER_TYPE=19-10&ELEMENT_SET=B&START=1&SORT=41243118-KEY&QUERY=%28WO%2F97%2F45657%29+&RESULT=1&DISP=25&FORM=SEP-0%2FHITNUM%2CB-ENG%2CDP%2CMC%2CAN%2CPA%2CABSUM-ENG&IDOC=367908&IA=FI1997000327&LANG=ENG&DISPLAY=DOCS

Картинки попозже...

Вот ссылочка на финнский патент с эксцентриковой компенсирующей втулочкой:

http://www.wipo.int/pctdb/en/fetch.jsp?SEARCH_IA=FI1997000327&DBSELECT=PCT&ABIMAGE=04121997%2FFI9700327_04121997_pub_pfx.g4&C=10&TOTAL=1&IDB=0&TYPE_FIELD=256&SERVER_TYPE=19-10&ELEMENT_SET=B&START=1&SORT=41243118-KEY&QUERY=%28WO%2F97%2F45657%29+&RESULT=1&DISP=25&FORM=SEP-0%2FHITNUM%2CB-ENG%2CDP%2CMC%2CAN%2CPA%2CABSUM-ENG&IDOC=367908&IA=FI1997000327&LANG=ENG&DISPLAY=DOCS

Картинки попозже...

Leon CX

Будь просто - смог бы каждый...

Bulagen сказал(а):А вот мои художества 😉, теперь они никакой ценности в патентном смысле не обладают 🙂:

Вес модели в сборе порядка 60 кг,

рабочий объем 1 литр.

Двухтактник.

вот интересно сколько еще народу поламает копья следуя все один за другим... ;D

Leon CX

Будь просто - смог бы каждый...

вот более подробно о материалеRVD сказал(а):" go2008"

На мой взгляд, меднографитовые полукольца недостаточно стойки, в плане обеспечения моторесурса. Испытания проводились, на подходе кандидатская кажется скоро появится на эту тему.

На рынке уже довольно давно появились графитовые материалы нового поколения, так называемые "чешуйчатые графиты". Они практически полностью вытесняют с рынка меднографитовые пары трения, асбестовые прокладочные материалы... . Имея ресурс, многократно превышающий классические материалы, они выдерживают температуру до 3000 гр.С и давление до 500 атмосфер !!!. При этом они гибкие, как полиэтиленовая пленка, поэтому, помимо того, что из них делают листовой материал, так еще и выпускают в фольгированном виде, с толщиной от 0.1 мм. до 0.6-0.8 мм. Фольга может выпускаться даже самоклеящиеся. Достать все это пока трудно, она вся на мелком опте и выше, в розницу не поступает.

Официально этот материал именуется как ТЕРМОРАСШИРИТЕЛЬНЫЙ ГРАФИТ. Сегодня он используется очень широко, на его базе изготавливается вся уплотнительная арматура нефтехимической промышленности; в двигателях внутреннего сгорания к примеру, прокладки головки блока также стали делать из него.

Терморасширительный листовой графит, это и основа для будущего прессования практически безизностных пар трения (в том числе работающих всухую). На его основе делают кольца и втулки, он основной компонент карбида кремния - скользящего уплотнения в паре трения, работающего при температуре до 1350 гр.С (в окисляющей среде). При этом данное уплотнение имеет плотность, и коэф. линейного расширения в три раза меньше, чем у стали, не уступая ей в механических характеристиках.

Терморасширенный графит

часто задаваемые вопросы

Что такое терморасширенный (гибкий) графит?

Терморасширенный графит - специфический материал со свойствами, присущими графиту, одной стороны, и с дополнительными свойствами, отличными от электрографита или графитоугольных композиций, применяемых, например, в торцовых уплотнениях. Если добавить к основным свойствам графита упругость и сжимаемость, то вы получите представление о терморасширенном графите. Но, конечно, в первую очередь, терморасширенный графит применяется не как конструкционный материал, а как материал для изготовления фланцевых эластичных прокладок, спирально-навитых прокладок, сальниковой набивки с превосходными характеристиками.

Терморасширенный графит был разработан компанией UCAR Carbon Co. Inc более 30 лет назад. Описание технологии UCAR Grafoil (Графойл) вы можете прочесть в другой нашей статье: терморасширенный графит - статья UCAR о графойле

Один и тот же в принципе материал терморасширенный графит может вам встретиться под разными названиями и торговыми марками.

Названия:

Терморасширенный графит

ТРГ

гибкий графит

Торговые марки:

Grafoil® (Графойл) - торговая марка UCAR Carbon Co. Inc

GRAPH-LOCK® - торговая марка Garlock

Graflex - торговая марка M. Brashem Inc.

Графлекс (на русском языке) - торговая марка компании "Унихимтек"

Как производится терморасширенный графит?

Терморасширенный графит изготавливается из природного чешуйчатого графита. Основные месторождения находятся в Китае, Мадагаскаре, Канаде, Бразилии и России. От свойств природного графита, например, размера чешуек, зависит качество терморасширенного графита.

Чешуйки обрабатываются сильными неорганическими кислотами, а затем нагреваются, при этом кислоты испаряются, и объем чешуек многократно увеличивается. При изменении объема (расширении) форма чешуек также меняется, и чешуйки приобретают форму червячков. Такой графит легко прокатывается в коландерах, и получаются листы - полуфабрикат для изготовления армированых листов и сальниковой набивки. На данной стадии армирующие или склеивающие материалы не используются. Чистота графита составляет, как правило, 99.5%. В результате получаются листы с хорошей прочностью на растяжение.

Каковы особенности терморасширенного графита?

Терморасширенный графит - материал эластичный, сжимаемый, упругий, химически инертный, пожаробезопасный, температуростойкий. Очень ценное качество терморасширенного графита состоит в том, что его свойства практически не зависят от температуры, конечно, в пределах рабочих температур.

Терморасширенный графит обладает анизотропной электро- и теплопроводностью. Терморасширенный графит нашел широкое применение в химической, нефтехимической, нефтеперерабатывающей промышленности, в автомобилестроении, а также как тепло-, шумоизоляционный материал. Также графит нашел применение в электронике в качестве экранирующего материала и для съема тепла.

Происхождение сырья - важный фактор?

Происхождение сырья очень важно. От этого зависит содержание нежелательных и вредных примесей в полуфабрикатах.

Имеются ли армированные материалы?

Да. Терморасширенный графит армируется различными металлическими и неметаллическими материалами.

источник: http://nabivka.ru/a203.shtml

Leon CX

Будь просто - смог бы каждый...

Терморасширенный графит - это характерный гибкий листовой материал, унаследовавший от графита высокую стойкость к температурным и химическим воздействиям и приобретший дополнительные свойства гибкости, податливости и прочности на сжатие и растяжение. Эти свойства отличают терморасширенный графит от прочих видов углерода и графита и делают его превосходным и высокоэффективным набивочным и уплотнительным материалом.

Благодаря своим уникальным особенностям, гибкие графитовые прокладки и набивка из терморасширенного графита особенно хорошо подходят для оборудования, работающего в условиях высоких температур и агрессивных коррозийных сред. Прокладки из графита широко используются для замены прокладкам и уплотнениям из асбеста.

Терморасширенный графит в течении долгого времени считается одним из наиболее безопасных материалов для практически любых задач герметизации систем, работающих с жидкостями. Прокладка и набивка из терморасширенного графита признана пожаробезопасной в условиях применения высоколетучих жидкостей и исключительно высоких температур.

Терморасширенный графит был изобретен специалистами компании Graftech Inc. и запатентован под названием Grafoil около 30 лет назад. Гибкие материалы из терморасширенного графита производятся на заводе в Кливленде, Штат Огайо. При их производстве применяется процесс, в котором не принимают участия огранические или неорганические связующие компоненты, наполнители и любые другие потенциально воспламеняющиеся вещества. Сырьем для производственного процесса служит высококачественные графитовые чешуйки. Они проходят химическую пропитку, обычно смесью минеральных кислот, формирующих между слоями атомов углерода компаунд. Эта прослойка или "межслойный компаунд" затем быстро нагревается, чтобы разложить материал на слои, приведя его в такое состояние, при котором на длине, равной толщине сырья, возникает до 200 складок.

Процесс терморасширения или расслоения превращает графит в червеобразную структуру с высокоактивной, ветвящейся, неровной поверхностью, что позволяет легко формировать из нее листы готового материала штамповкой или каландрированием. Поскольку для формирования листов достаточно лишь механического воздействия, сцепляющего червеобразные полосы, получившиеся из терморасширенных чешуек сырья, получающийся материал состоит из в высшей степени чистого графита (обычно гораздо выше 98% элементарного углерода по массе) с высокоструктурированной решеткой.

Уникальный, защищенный патентами процесс производства придает терморасширенному графиту Grafoil все характеристики, необходимые для уплотнительного материала: гибкость, хорошее прилегание, прочность на сжатие и растяжение, низкое проседание под нагрузкой, пожаробезопасность и прекрасную герметичность. Гибкий терморасширенный графит Grafoil может быть использован сам по себе, как набивочный и уплотнительный материал, или усилен различными материалами, такими, как нержавеющая сталь или стекловолокно, чтобы повысить его потребительские свойства.

Свойство Показатели

Содержание углерода 98.0%

Содержание минералов 2.0%

Содержание серы 550 ppm

Выщелачиваемый хлорид 50 ppm

Температурный диапазон -200...3000°C

Сжимаемость 40%

Регенерация 15%

Проседание под нагрузкой <5%

pH диапазон 0-14

Благодаря своим уникальным особенностям, гибкие графитовые прокладки и набивка из терморасширенного графита особенно хорошо подходят для оборудования, работающего в условиях высоких температур и агрессивных коррозийных сред. Прокладки из графита широко используются для замены прокладкам и уплотнениям из асбеста.

Терморасширенный графит в течении долгого времени считается одним из наиболее безопасных материалов для практически любых задач герметизации систем, работающих с жидкостями. Прокладка и набивка из терморасширенного графита признана пожаробезопасной в условиях применения высоколетучих жидкостей и исключительно высоких температур.

Терморасширенный графит был изобретен специалистами компании Graftech Inc. и запатентован под названием Grafoil около 30 лет назад. Гибкие материалы из терморасширенного графита производятся на заводе в Кливленде, Штат Огайо. При их производстве применяется процесс, в котором не принимают участия огранические или неорганические связующие компоненты, наполнители и любые другие потенциально воспламеняющиеся вещества. Сырьем для производственного процесса служит высококачественные графитовые чешуйки. Они проходят химическую пропитку, обычно смесью минеральных кислот, формирующих между слоями атомов углерода компаунд. Эта прослойка или "межслойный компаунд" затем быстро нагревается, чтобы разложить материал на слои, приведя его в такое состояние, при котором на длине, равной толщине сырья, возникает до 200 складок.

Процесс терморасширения или расслоения превращает графит в червеобразную структуру с высокоактивной, ветвящейся, неровной поверхностью, что позволяет легко формировать из нее листы готового материала штамповкой или каландрированием. Поскольку для формирования листов достаточно лишь механического воздействия, сцепляющего червеобразные полосы, получившиеся из терморасширенных чешуек сырья, получающийся материал состоит из в высшей степени чистого графита (обычно гораздо выше 98% элементарного углерода по массе) с высокоструктурированной решеткой.

Уникальный, защищенный патентами процесс производства придает терморасширенному графиту Grafoil все характеристики, необходимые для уплотнительного материала: гибкость, хорошее прилегание, прочность на сжатие и растяжение, низкое проседание под нагрузкой, пожаробезопасность и прекрасную герметичность. Гибкий терморасширенный графит Grafoil может быть использован сам по себе, как набивочный и уплотнительный материал, или усилен различными материалами, такими, как нержавеющая сталь или стекловолокно, чтобы повысить его потребительские свойства.

Свойство Показатели

Содержание углерода 98.0%

Содержание минералов 2.0%

Содержание серы 550 ppm

Выщелачиваемый хлорид 50 ppm

Температурный диапазон -200...3000°C

Сжимаемость 40%

Регенерация 15%

Проседание под нагрузкой <5%

pH диапазон 0-14

- Статус

- Закрыто для дальнейших ответов.

Similar threads

- Ответы

- 517

- Просмотры

- 66728

- Ответы

- 4

- Просмотры

- 1881

- Ответы

- 4

- Просмотры

- 4341

- Ответы

- 8

- Просмотры

- 5719

Поделиться: