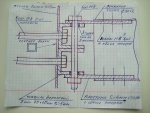

рис 05122011231. - я так понял , что лонжерон является бужем для центроплана. (лонжероны смыкаются в центроплане, обеспечивая ему дополнительную жесткость)

Лонжерон как лонжерон по средине стыкован для придания поперечного V. Но можно не придавать. При верхнем расположении крыла он и так устойчив. Но самолёт прогулочный он должен быть супер устойчив вот я и задал поперечное V. Бужуется лишь на участке от стыка в обе стороны по 300мм. Для трубы страшно сжучивание буж предохраняет от этого. Это я на всякий случай, думаю это известно всем. Что такое прогулочный самолёт... это когда ты летишь как на автопилоте глазея по сторонам но в нужный момент можешь изменить траекторию полёта да ещё довольно энергично. Так вот значит прогулочный это устойчивый и хорошо управляемый.