Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Примечание: This feature may not be available in some browsers.

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нем неправильно.

Необходимо обновить браузер или попробовать использовать другой.

Необходимо обновить браузер или попробовать использовать другой.

Малые ГТД общего назначения

JohnDoe

Усы-то сбрею, а умище-то куда дену? )))

- Откуда

- где-то в России....

Может лучше говорить "волна давления", а не "ударная волна"? Это ближе по сути и не так сбивает с толку.Пока писал, меня опередили.

Тут надо пояснить - Ударная волна, не синоним Взрыву. Есть условно медленные, средние волны а есть ударная волна именно взрывного характера.

Так выхлоп без глушителя Поршневого Двигателя порождает именно медленые волны, с которой и мы работаем. С ударной волной взрывного характера работать очень сложно, так как скорость её значительно выше скорости звука. И её используют для сверхзвуковых динатационных двигателях.

Имху

.

изобретаю и экспериментирую

Да так намного понятней. Тем более мы и используем именно этот тип компрессоров - Волновой обменник давления Кнауффа.Может лучше говорить "волна давления", а не "ударная волна"? Это ближе по сути и не так сбивает с толку.

Имху

Последнее редактирование:

JohnDoe

Усы-то сбрею, а умище-то куда дену? )))

- Откуда

- где-то в России....

Появился еще один юзер со своим вариантом ЗКС:

.

изобретаю и экспериментирую

Пока писал в той ветке, мысль в голове появилась. А что если сделать так - газы из КС попадают в сосуд, где нагнетается рабочие давление, а из него на рабочие поршни. Ну типа паровой машины, где вместо котла этот сосуд, вместо пара газы. Тогда можно реализовать преимущество паровых машин - тихоходность и дикий крутящий момент на всех оборотах. И нет основного минуса паровиков - лёд в двигателе зимой.

Не компактно будет, но для многих задачь это особо не требуется.

Не компактно будет, но для многих задачь это особо не требуется.

JohnDoe

Усы-то сбрею, а умище-то куда дену? )))

- Откуда

- где-то в России....

У сатурновцев был подобный проект/идея. Только в качестве расширительной машины применялся ванкель. В сборнике Жоржа он идея должна быть, емнип.Вот блок цилиндров нарисовал для этой машины. Особенность это прямоходные Поршня.

Посмотреть вложение 524323

.

изобретаю и экспериментирую

Царство ему Небесное. У них было много идей использование разных расширительных машин. Но увы и ах паровоз и ныне там, тоесть не где.У сатурновцев был подобный проект/идея. Только в качестве расширительной машины применялся ванкель. В сборнике Жоржа он идея должна быть, емнип.

.

изобретаю и экспериментирую

А вот мне нравятся паровозы. Могучие машины. Жалко что их время прошло. Но их поршневая система доведена до совершенства, ДВС до этого ещё очень далеко и как мне кажется и не когда не дорасти.🙂 Вперёд, товарищи! На паровозы! 🙂

.

изобретаю и экспериментирую

У меня просьба - Предложите варианты для разобщения стартера и быстроходного вала компрессора. Скорость вращения от 10 000 об. Смотрел всякие муфты, но у них маленькие скорости. Есть инерционное сцепление, но боюсь, что при наборе скорости валом, он не даст затормозить стартеру сцепление. Сцепление с электоприводом остаётся. Есть интересный вариант из трех шестеренок.

Так что если есть варианты, накидайте сюда.

Так что если есть варианты, накидайте сюда.

Алексей Костенко (А.Г.К)

Заблокирован

- Откуда

- Волгоград

По поводу рабочего колеса выскажу некоторые замечания. Так варить не желательно. Ещё в начале 80-х годов прошлого века мы выпускали на заводе рабочие колёса ,центробежного типа, для всяких насосов. Сначала был такой вариант сварки лопаток, запарились балансировать. Потом моим родственникам американская делегация презентовала подборку книг, на русском языке, по американской промышленности. Они передарили их мне. В одной книге я нашёл описание технологии изготовления рабочих колёс ГТД на фирме "Эллиот". Внедрили эту технологию у себя на заводе. Суть её в том. На лопатках делаются выступы, с припуском под обработку после сварки. На диске фрезеруются пазы, по форме выступа лопатки, с разделкой кромок. Диск также имеет припуск на обработку. Рабочее колесо собирается в кондукторе, все детали зажимаются. Сварку ведут с тыльной стороны диска короткими участками, в шахматном порядке не допуская перегрева детали. Сваренная деталь остывает в кондукторе, после сварки производится нормализующий отжиг. Затем чистовая мех обработка и статическая или статическая, в динамическом режиме, балансировка.Красиво. Мотор - зверь будет!

колёса получались качественные, в том числе и закрытого типа. Последние варились с 2-х сторон.

Согласен, описанная технология более правильная. У меня временный вариант, пока не изготовлена алюминиевая, но выступы в лопатках и пазы в диске тоже сделаны (как в вашем описании). Вырезал лазером. Не было нужного размера улитки и крыльчатки, поэтому пришлось делать.По поводу рабочего колеса выскажу некоторые замечания. Так варить не желательно. Ещё в начале 80-х годов прошлого века мы выпускали на заводе рабочие колёса ,центробежного типа, для всяких насосов. Сначала был такой вариант сварки лопаток, запарились балансировать. Потом моим родственникам американская делегация презентовала подборку книг, на русском языке, по американской промышленности. Они передарили их мне. В одной книге я нашёл описание технологии изготовления рабочих колёс ГТД на фирме "Эллиот". Внедрили эту технологию у себя на заводе. Суть её в том. На лопатках делаются выступы, с припуском под обработку после сварки. На диске фрезеруются пазы, по форме выступа лопатки, с разделкой кромок. Диск также имеет припуск на обработку. Рабочее колесо собирается в кондукторе, все детали зажимаются. Сварку ведут с тыльной стороны диска короткими участками, в шахматном порядке не допуская перегрева детали. Сваренная деталь остывает в кондукторе, после сварки производится нормализующий отжиг. Затем чистовая мех обработка и статическая или статическая, в динамическом режиме, балансировка.

колёса получались качественные, в том числе и закрытого типа. Последние варились с 2-х сторон.

Интересно, что даже на современном ГТД RR300 применяется сварная улитка, а на стационарных ГТД с центробежными компрессорами применяются стальные колеса. Из-за высокой температуры алюминий не применить, титан - дорого и ненужно.

.

изобретаю и экспериментирую

А вот совсем правильно делать на копировально фрезерном станке из единой заготовки. Станок простецкий, сейчас по домам их делают из болгарки и пары направляющих.Согласен, описанная технология более правильная. У меня временный вариант, пока не изготовлена алюминиевая, но выступы в лопатках и пазы в диске тоже сделаны (как в вашем описании). Вырезал лазером. Не было нужного размера улитки и крыльчатки, поэтому пришлось делать.

Интересно, что даже на современном ГТД RR300 применяется сварная улитка, а на стационарных ГТД с центробежными компрессорами применяются стальные колеса. Из-за высокой температуры алюминий не применить, титан - дорого и ненужно.

Но сейчас этим не кто заморачиватся.

.

изобретаю и экспериментирую

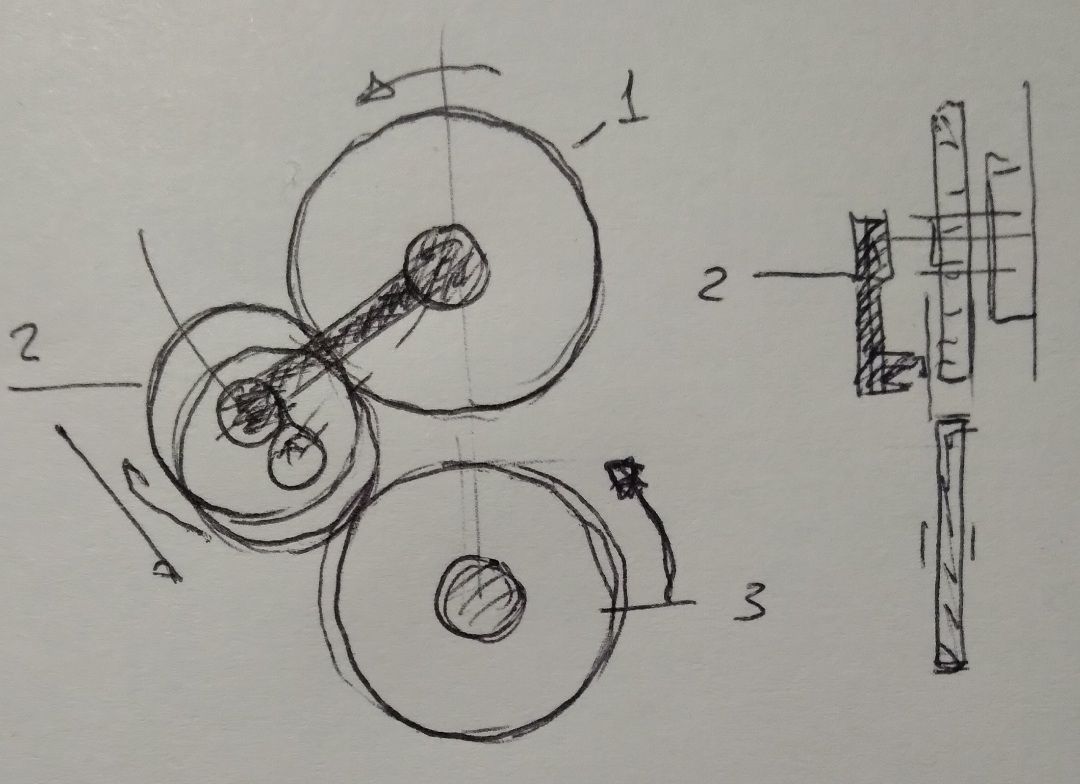

Вот механизм разопщения стартера и вала турбины

Все очень просто, три шестеренки. 1 Шестеренка на валу стартера. На одной с ней оси находится рычаг на конце которого 2 шестеренка - бегунок. Который находится в постоянном зацепление с шестеренкой стартера. При работе стартера бегунок смещается в сторону 3 шестерни вала компрессора входя с ней в зацепление. И вал начинается вращаться. После того как подвод мощности со стороны стартера пропадает, а со стороны компрессора возрастает, то бегунок отбрасывается в первоначальное положение.

Схема рабочая, но минус нельзя запустить стартер до полной остановки вала компрессора.

Идея не моя.

Все очень просто, три шестеренки. 1 Шестеренка на валу стартера. На одной с ней оси находится рычаг на конце которого 2 шестеренка - бегунок. Который находится в постоянном зацепление с шестеренкой стартера. При работе стартера бегунок смещается в сторону 3 шестерни вала компрессора входя с ней в зацепление. И вал начинается вращаться. После того как подвод мощности со стороны стартера пропадает, а со стороны компрессора возрастает, то бегунок отбрасывается в первоначальное положение.

Схема рабочая, но минус нельзя запустить стартер до полной остановки вала компрессора.

Идея не моя.

JohnDoe

Усы-то сбрею, а умище-то куда дену? )))

- Откуда

- где-то в России....

Можно. Два холловских/индукционных/герконовых/етц. датчика на шестерню компрессора 3 и шестерню стартера 1.В момент прохождения зуба датчик генерит пик. Те имея сведения о положении шестерен с помощью датчиков можно заранее синхпонизировать их для безударного зацепления/расцепления "на ходу". Электроника не должна быть сильно сложной. Я бы сказал об элементарной даже.Вот механизм разопщения стартера и вала турбины

Все очень просто, три шестеренки. 1 Шестеренка на валу стартера. На одной с ней оси находится рычаг на конце которого 2 шестеренка - бегунок. Который находится в постоянном зацепление с шестеренкой стартера. При работе стартера бегунок смещается в сторону 3 шестерни вала компрессора входя с ней в зацепление. И вал начинается вращаться. После того как подвод мощности со стороны стартера пропадает, а со стороны компрессора возрастает, то бегунок отбрасывается в первоначальное положение.

Схема рабочая, но минус нельзя запустить стартер до полной остановки вала компрессора.

Идея не моя.

Посмотреть вложение 524357

- Откуда

- РК Семей

Хммм... возьмите машину Мансона, добавьте впрыск воды в НМТ и будет вам счастье... 🙂А вот мне нравятся паровозы. Могучие машины. Жалко что их время прошло. Но их поршневая система доведена до совершенства, ДВС до этого ещё очень далеко и как мне кажется и не когда не дорасти.

.

изобретаю и экспериментирую

Похоже что мой двигатель Фонд Перспективных Исследований не заинтересовал.Что за фонд? Просто интересно, так как с многими общался.

У нас так вечно и примеров тому масса. Прямой путь всегда у нас длиннее кривого.Похоже что мой двигатель Фонд Перспективных Исследований не заинтересовал.

Similar threads

- Ответы

- 66

- Просмотры

- 3259

- Ответы

- 0

- Просмотры

- 1329

- Ответы

- 974

- Просмотры

- 111916

- Ответы

- 310

- Просмотры

- 81061

Поделиться: