K

Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Примечание: This feature may not be available in some browsers.

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нем неправильно.

Необходимо обновить браузер или попробовать использовать другой.

Необходимо обновить браузер или попробовать использовать другой.

Постройка нового 5-местного самолета в Броварах.

K

komunist004

K

komunist004

K

komunist004

Yakovlyev

Я умею строить самолеты!

- Откуда

- Київ, Україна

Вы и фары сами делаете!? 😱 Фантастика!

С нетерпением ждем создания прядильной машины для изготовления собственной стеклоткани. Самой прочной, самой легкой и самой дешевой. 😉

С нетерпением ждем создания прядильной машины для изготовления собственной стеклоткани. Самой прочной, самой легкой и самой дешевой. 😉

K

komunist004

pashtet_2007

Я люблю строить самолеты!

- Откуда

- г.Энергодар

Да стеклотряпка то что. А вот свои гиперяркие светодиоды! 🙂

Yakovlyev

Я умею строить самолеты!

- Откуда

- Київ, Україна

Слава, Генри Форд начал лить металл сам, когда выпускал сотни автомобилей в день на конвейере.

Я, лично, не верю, что этот проект достигнет когда либо стадии летных испытаний. Его участники делают все возможное, что бы не достигнуть этой цели, распыляя свою энергию на третьестепенные задачи.

Буду рад, если в будущем окажется, что я ошибаюсь. 🙂

Я, лично, не верю, что этот проект достигнет когда либо стадии летных испытаний. Его участники делают все возможное, что бы не достигнуть этой цели, распыляя свою энергию на третьестепенные задачи.

Буду рад, если в будущем окажется, что я ошибаюсь. 🙂

K

komunist004

Слава, Генри Форд начал лить металл сам, когда выпускал сотни автомобилей в день на конвейере.

Я, лично, не верю, что этот проект достигнет когда либо стадии летных испытаний. Его участники делают все возможное, что бы не достигнуть этой цели, распыляя свою энергию на третьестепенные задачи.

Буду рад, если в будущем окажется, что я ошибаюсь. 🙂

Юра ! Сделать самолёт, которых сотни на планете , или "раскладушку", с расходом 60л\ч которая стоит на месте при встречном ветре , которых тысячи на планете конечно проще, но нам это не интересно .

Сделать 4-х мест. самолёт комфортабельнее Цируса ,а весом 350кг с расходом 6л\100км при скорости 200км\ч, который будет садиться на грунтовую полосу300м и иметь дальность перелёта

1800км в базовой комплектации и 4000 с доп.баками оказалось намного сложнее, чем я думал , когда за это взялся. Мне обещали 1-1.5 года. Прошло 2. Впереди может ещё 5-10...

А теперь навешать на него "авиационных узлов общего применения", которые имеют вес больше, чем на кроссовом мотоцикле низкого класса, поставить приборную панель от трактора 1934г.в. Т-16, амортизаторы и гадроцилиндры по 2.5 кг каждый, как на В-24 и т.д. - вот и получится 860кг сухой вес , как у В-24. Но у нас нет денег на 400кг угля, чтоб выбросить их в мусорник на каждом экземпляре.

Поэтому каждый узел разрабатываем самостоятельно. Гидроцилиндр - 600гр, нагр. на сжатие 2000кг., амортизатор 400гр, диск 8"- 1200гр. Шасси гасит вертикальную скорость 3м\с, имеют все 3 колеса 420*125 и убираются в полете .

На Пантере весом 1200кг стоят колеса 280мм - ну нет у нас шлифованных паркетных аэродромов.

У нас с Михаилом подход не стандартный, возможно не правильный - рассудит время... Но мы решили, что лучше Журавль в небе, чем синица в руках...

амортизатор 400гр,

-в амортизаторах Формулы1 стали применять "ИНЕРТОР"=маховик,который улучшает его эффективность

\система толкай-тяни...\

K

komunist004

K

komunist004

.Расчет рычажной стойки шасси с пневмомаслянной амортизацией в сравнении со стойкой рессорного типа оказался очень непростой задачей.

Неообходимо учитывать кинематику механизма стойки. Кроме этого сила гидравлического сопротивления в амортизаторе пропорциональна квадрату скорости обжатия амортизатора.Таким образом аналитическое решение приводит к необходимости решения системы дифференциальных уравнений второго порядка.Попытка решения задачи даже в MathCad петерпела неудачу. оказалась очень сложной.

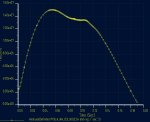

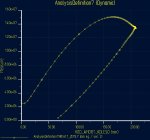

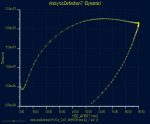

Была смоделирована работа амортизации стойки в модуле "Механизм" Creo 2.0.Сила обжатия пневматика, сжатия воздуха в амортизаторе и сила гидравлического сопротивления представлялись через соответствующие математические выражения. Учитывались масса и инерция всех компонентов стойки участвующих в движении в процессе посадочного удара. И даже трение в шарнирах. Кинематика механизма стойки учитывалась автоматически. Получилось параметрическое решение, достоверность которого не вызывает сомнений. Очень просто выполнять оптимизацию. Поменял давление начальной зарядки амортизатора или пневматика, запустил анализ, и сразу видно изменения в диаграмме обжатия. Оптимальные параметры отличались от расчитанных в MathCad на 30...40%.Результат оптимизации полностью подтвердил преимущества пневмомаслянной амортизации. Полнота диаграммы обжатия 0,85. При полном обжатии амортизатора и пневматика при ходе аммортизации 220мм (смещение поверхности ВПП в процессе посадочного удара) гасится вертикальная скорость 3,8 м/сек при потребных 2,8 м/сек по нормам. При максимальной перегрузке в ц. м. 3,6 g.

На составление модели, анализ, и оптимизацию включая прчностной расчет амортизатора было потрачено общей сложности около 12 часов времени.

Вес стойки с амортизатором (без колеса и гидроцилиндра) для посадочного веса 750 кг составил 3,3кг. Вес аммортизатора 440 грамм.

При аммортизации рессорного типа при 3,8 м/сек и перегрузке 3,6 g "просадка" ц. м. самолета будет не менее 0,45 м. Так как полнота диаграммы обжатия шасси рессорного типа 0,4...0,45.

Представляется не слишком сложным смоделировать полностью посадку самолета в модуле "Механизм" Creo 2.0. Самолет для упрощения представить "кирпичом" с соответствующими масс-инерционными характеристиками. Установить все три стойки. Далее посадка на три точки. Посадка на одно колесо. Посадка со скольжением. Наезд одним колесом на препятствие. И т.д. Запустить анализ и смотреть как все будет происходить. Будет ли "отскок" от ВПП. или некоординированный разворот. И определить нагрузки до шестого знака во всех узлах и шарнирах шасси.

Неообходимо учитывать кинематику механизма стойки. Кроме этого сила гидравлического сопротивления в амортизаторе пропорциональна квадрату скорости обжатия амортизатора.Таким образом аналитическое решение приводит к необходимости решения системы дифференциальных уравнений второго порядка.Попытка решения задачи даже в MathCad петерпела неудачу. оказалась очень сложной.

Была смоделирована работа амортизации стойки в модуле "Механизм" Creo 2.0.Сила обжатия пневматика, сжатия воздуха в амортизаторе и сила гидравлического сопротивления представлялись через соответствующие математические выражения. Учитывались масса и инерция всех компонентов стойки участвующих в движении в процессе посадочного удара. И даже трение в шарнирах. Кинематика механизма стойки учитывалась автоматически. Получилось параметрическое решение, достоверность которого не вызывает сомнений. Очень просто выполнять оптимизацию. Поменял давление начальной зарядки амортизатора или пневматика, запустил анализ, и сразу видно изменения в диаграмме обжатия. Оптимальные параметры отличались от расчитанных в MathCad на 30...40%.Результат оптимизации полностью подтвердил преимущества пневмомаслянной амортизации. Полнота диаграммы обжатия 0,85. При полном обжатии амортизатора и пневматика при ходе аммортизации 220мм (смещение поверхности ВПП в процессе посадочного удара) гасится вертикальная скорость 3,8 м/сек при потребных 2,8 м/сек по нормам. При максимальной перегрузке в ц. м. 3,6 g.

На составление модели, анализ, и оптимизацию включая прчностной расчет амортизатора было потрачено общей сложности около 12 часов времени.

Вес стойки с амортизатором (без колеса и гидроцилиндра) для посадочного веса 750 кг составил 3,3кг. Вес аммортизатора 440 грамм.

При аммортизации рессорного типа при 3,8 м/сек и перегрузке 3,6 g "просадка" ц. м. самолета будет не менее 0,45 м. Так как полнота диаграммы обжатия шасси рессорного типа 0,4...0,45.

Представляется не слишком сложным смоделировать полностью посадку самолета в модуле "Механизм" Creo 2.0. Самолет для упрощения представить "кирпичом" с соответствующими масс-инерционными характеристиками. Установить все три стойки. Далее посадка на три точки. Посадка на одно колесо. Посадка со скольжением. Наезд одним колесом на препятствие. И т.д. Запустить анализ и смотреть как все будет происходить. Будет ли "отскок" от ВПП. или некоординированный разворот. И определить нагрузки до шестого знака во всех узлах и шарнирах шасси.

Вложения

Позволю себе заметить, однако, что, в соответствии с Правилами, для шасси с пневмогидравлическими амортизаторами копровые испытания являются необходимыми - в то время, как рессорные, либо резиновые амортизаторы допускается защитить и расчетом: реальные характеристики пневмогидравлических амортизаторов могу отличатьчя от расчетных в разы - даже при использовании специальных и отработанных расчетных методик.

При этом, общий вывод о безусловных преимуществах поглощения энергии нагревом жидкости и сжатием газа (в пневмогидравлических амортизаторах) перед механическим ее накоплением в металле, резине и пр. безусловно, правильный - именно поэтому такое решение является безальтернативным в авиации, кроме мелкой.

Уверен, что Ваши труды по созданию суперсамолета увенчаются успехом - но столь огромный комплекс нововведений, разработанных, прямо скажем, мизерными силами ( и без дОлжной отработки), настораживает: в первую очередь, излишним доверием к машинным методам. Это может касаться и аэродинамики (ее расчет и ЛТХ выполнены, очевидно, на основе численных методов согласно уже заложенному теор. контуру, которые не могут корректно учесть местную аэродинамику - а продувок, судя по всему, не делалось); и конструкции тех же колесных дисков, где вряд ли учтена теплонагруженность, например, от десятка взлетов-посадок конвейером - и, наверное, других решений.

Для самолета вообще, такой подход лично мне был бы даже очень интересен ( также не приемлю копирования существующих конструкций с косметическими изменениями) - но для уверенности в безусловном превосходстве над всеми "одноклассниками", думаю, оснований, все же, недостаточно: на мой взгляд, конечно ( искренне, хотелось бы ошибиться).

Насчет бизнес-модели воздержусь от комментариев - хотя понятно, что такой набор оригинальных компонентов, выпускаемых, скажем, не массово,- дешевизной вряд ли сможет похвалиться.

С уважением.

В.П. Лапшин

При этом, общий вывод о безусловных преимуществах поглощения энергии нагревом жидкости и сжатием газа (в пневмогидравлических амортизаторах) перед механическим ее накоплением в металле, резине и пр. безусловно, правильный - именно поэтому такое решение является безальтернативным в авиации, кроме мелкой.

Уверен, что Ваши труды по созданию суперсамолета увенчаются успехом - но столь огромный комплекс нововведений, разработанных, прямо скажем, мизерными силами ( и без дОлжной отработки), настораживает: в первую очередь, излишним доверием к машинным методам. Это может касаться и аэродинамики (ее расчет и ЛТХ выполнены, очевидно, на основе численных методов согласно уже заложенному теор. контуру, которые не могут корректно учесть местную аэродинамику - а продувок, судя по всему, не делалось); и конструкции тех же колесных дисков, где вряд ли учтена теплонагруженность, например, от десятка взлетов-посадок конвейером - и, наверное, других решений.

Для самолета вообще, такой подход лично мне был бы даже очень интересен ( также не приемлю копирования существующих конструкций с косметическими изменениями) - но для уверенности в безусловном превосходстве над всеми "одноклассниками", думаю, оснований, все же, недостаточно: на мой взгляд, конечно ( искренне, хотелось бы ошибиться).

Насчет бизнес-модели воздержусь от комментариев - хотя понятно, что такой набор оригинальных компонентов, выпускаемых, скажем, не массово,- дешевизной вряд ли сможет похвалиться.

С уважением.

В.П. Лапшин

S

SVD

Не много знаком с производсвенной экономикой, и по этому разрешите вставит свои три копейки.Поэтому каждый узел разрабатываем самостоятельно.

Посмотрите на разработку и выпуск тех же автомобилей, где уже во многом отказались от полных циклов разработки и выпуска автомобилей. И доверяются специализированным фирмам. А те кто еще так не сделал или на грани краха или это военные (хотя и там давно внедряются современные отношения)

Вот и Владимир Павлович Вам это сказал.

Дешевле и проще и на много быстрей найти или готовое решение или заказать разработку и производство у компаний ориентированных под то что Вам нужно.

Дешевле и проще и на много быстрей найти или готовое решение или заказать разработку и производство у компаний ориентированных под то что Вам нужно.

Не согласен:

1. Компаний ориентированных под то, что нужно Плиточнику- на просторах бывш. СССР -практически нет, а те, что есть- заняты своим делом.

2. Собственные разработки (КД, технологию, оборудование) можно передавать в чужое производство, гораздо более выгодно, чем выдавать ТЗ.

3. Собственное производство- это собственная зарплата, собственный опыт, собственное ноу-хау, сравните с чужими издержками, налогами, и др. нюансами.

4. При мелкосерийном выпуске- тот, кто сможет предложить несколько наименований продукции (и желательно разнообразной)- тот и останется на плаву. У того-же Плиточника: расчет /изготовление амортизаторов и стоек, колесные диски, фара, расчет/изготовление оболочек(болванов, матриц), фрезеры с ЧПУ, и наверняка в загашнике, еще что-то есть. Причем всё это, сертифицировать и лицензировать (как авиа) можно ПОСЛЕ испытаний первого борта, а выпускать и продавать-ДО! И не только авиаторам!

5. Ваш комментарий, опоздал, как минимум, на год. Ведь всё это, УЖЕ, создано "в железе"!

6. Некоторые экономические представления, в авиапроизводстве применимы, скажем так, "с определенными оговорками".

С Вами можно бы и согласиться; сделать оптимистичное предположение, что все собственные разработки оказываются работоспособными и удовлетворяют всем условиям и требованиям (что, правда, сделать довольно трудно, учитывая дефицит испытательной базы, да и временных и людских ресурсов) - но употребленный Вами же термин "сертификация" расставляет акценты совершенно другим образом.Причем всё это, сертифицировать и лицензировать (как авиа) можно ПОСЛЕ испытаний первого борта, а выпускать и продавать-ДО! И не только авиаторам!

5. Ваш комментарий, опоздал, как минимум, на год. Ведь всё это, УЖЕ, создано "в железе"!

6. Некоторые экономические представления, в авиапроизводстве применимы, скажем так, "с определенными оговорками".

Вы, наверное, согласитесь, что столь высокотехнологическое изделие, как четырехместный самолет с неординарными характеристиками, превосходящими мировые аналоги, может иметь смысл, лишь выпускаясь достаточными тиражами, для продвижения во всем мире - а для этого, безусловно, необходима сертификация типа по АП/FAR/EASA-23, что, в практике, по мнению эксперта из авиационной администрации одной из стран ЕС, требует расходов на уровне цены примерно полсотни бортов: и это в классическом случае с применением агрегатов, уже стоящих на сертифицированных самолетах. Помимо сертификата типа, для серийного производства необходима сертификация (одобрение) самого производства : тех процессов, квалификации персонала и пр, а главное - системы контроля качества, гарантирующей строгое соответствие каждого произведенного борта базовой конструкции, прошедшей сертификационные испытания. И применение оригинальных комплектующих, часть из которых, согласно тем же правилам, также должна иметь отдельный сертификат и не может сертифицироваться в составе изделия, скажем, не сокращает расходы на сертификацию и, в большинстве случаев, выигрыш в несколько килограммов ( даже десятков)

не будет оправдан.

Не зря, даже в, казалось бы, самой демократичной, с точки зрения простоты процедур по авиации общего назначения, Америке, Обама только что подписал закон об еще бОльшем их упрощении относительно воздушных судов, подпадающих под действие FAR-23. Но здесь - не Америка, и подобных упрощений дожидаться придется ой как долго.

S

SVD

Говорил не для спора, в моем случае - каждый суслик агроном. просто высказал соображение на слова топикстартераНе согласен:

Поэтому и слова о том что поздно не очень уместны, хотя во многом Вы правы, что сделано то сделано. Но это считаю не перспективный и не конкурентоспособный подход.Поэтому каждый узел разрабатываем самостоятельно.

Проще было идти как все, чем искать свой путь и сосредоточиться на чем -то одном, и не распылять силы на все.

Вы ведь сами предлагаете с начало считать потом резать.

r_clone

Россия - родина слонов...

- Откуда

- г.Комсомольск-на-Амуре

...а как же закон Гука? За счет чего будет "провал" на диаграмме? :-?рессорного типа 0,4...0,45

Никуда не денешься: если вертикально поставить, скажем, пружинный амортизатор, когда геометрия кроме обжатия стойки не меняется - тогда и получите честную полноту диаграммы в 0.5; при расхождении колес по обжатию рессоры, будет меняться и плечо (увеличиваться) - и единичное увеличение деформации будет приводить к бОльшему перемещению оси колеса....а как же закон Гука? За счет чего будет "провал" на диаграмме? :-?рессорного типа 0,4...0,45

Similar threads

- Ответы

- 1

- Просмотры

- 2050

- Ответы

- 7

- Просмотры

- 2637

- Ответы

- 91

- Просмотры

- 26422

Поделиться: