И как вообще сам заполнитель удобно рисовать в Солиде? А то я рисую сначала болвану крыла, дальше делаю оболочку на толщину обшивки, а как дальше нарисовать заполнитель со всеми вырезами, фасками, скруглениями и т.п.?

В двух словах

Рисуется

- болванка крыла

- имитация первого слоя + декоративное покрытие (если есть)

- имитация заполнителя и третьего слоя. Она потом будет служить ограничителем для внутреннего набора, стенок , нервюр, лонжерона и тд и тп.

Далее рисуется набивка всех внутренностей крыла: проводка управления, баки, шасси, электропроводка, вообщем все на 100%, что напридумывал конструктор до последнего шплинта.

Во время набивки в имитацию первого слоя встраиваются зализы, обтекатели, ниши лючков, горловины бака абсолютно все, что хоть как-то искажает первоначальный профиль

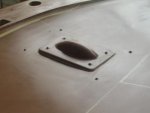

Если к обшивке что-то крепится, кронштейны, уши, люнеты, куски рамы двигателя, опоры шасси, лючки ( причем неважно, изнутри или снаружи), то в имитации первого слоя моделируются места крепления, проще говоря дырки различных размеров и видов

Хорошо бы в начале работы сделать копию имитации первого слоя. Просто для сравнения, какая поверхность была и какая стала после работ.

Это дает хорошее представление о том, что такое формообразующая и чем формообразующая отличается от матрицы.

Стеклопластик очень пластичный материал и голимое варварство превращать его в твердый, а потом что-то там отпиливать и что-то там приклеивать.

🙂

Ну и вот когда Вы все это сделали пришло время пенопласта.

Вам хорошо видно где он нужен, где не нужен, где вместо пенопласта должна быть закладная и Вам легко отмоделировать детали заполнителя, разрезая и удаляя лишнее с нарисованной ранее имитации заполнителя, естественно со всеми усами вырезами скруглениями.

Если изделие под покраску, не бойтесь испортить поверхность матрицы всякими штырьками, пумпочками, разметками в том месте где у Вас на модели первого слоя, дырки и разные вырезы. И :exclamation не забудтье про пенопласт, обязательно врежте в него маленькую закладную с дырдочкой, в матрице сделайте штырек под эту дырочку (пенопласт жестко закоординируется).

Ну и последнее. если сделать матрицу (именно матрицу, а не формообразующую) строго по модели первого слоя, со штырьками пумпочками и отверстиями. а на фланцах матрицы установить рубильники то у Вас крыло соберется как мебель из магазина ИКЕЯ.

Вот только без 3-Д станка никак.

🙁