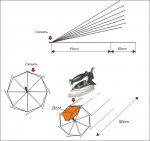

Итак, вставил в крыло 6 баллонов (по проекту 7, но последний было уже лень). Основная задача посмотреть будет ли внешняя оболочка натягиваться ровным слоем, чтобы устранить матрасность. Профиль:

Давление в каждой трубе 30-40 мбар:

В целом, поверхность действительно натягивается и выравнивается, но неидеально:

Оказалось важным чтобы давление в соседних баллонах было одинаковым, иначе одна труба может передавливать другую и выпячивать оболочку.

Также очень важно чтобы разница в диаметрах двух соседних труб не была слишком большой, иначе в этом месте видны искажения. В общем, для подобной конструкции нужен более тщательный расчет, учитывающих многие факторы.

От изгиба контура профиля тоже многое зависит, с другой стороны крыла обнаружилась выраженная матрасность:

Тем не менее, даже при таком маленьком давлении 30 мбар, крыло при поднимании удерживает свою форму. На снимке оно стоит заборчиком, но я его за стропы отрывал полностью от земле и оно не складывалось:

Ну а потом я попробовал имитировать прямой старт, но при рывке раздался хлопок и крыло сложилось пополам. Лопнул один или пара баллонов, на этом все и закончилось.

Тогда я вытащил баллоны и подключил трубинку от фена:

Но так как в перегородках не предусмотрено отверстий для перетекания воздуха, да и торцы на данном крыле совсем негерметичны, то одной турбинки оказалось маловато. Сравните качество поверхности и морщинки с фотографиями вараинта вупи на пару страниц выше. Тем не менее, крыло сразу приобрело нормальные очертания профиля, в отличие от варианта с надувными балками.

С наддувом крыло поддерживать свою форму при поднимании, естественно, не способно. Сразу изгибается:

Резюмируя, крыло с надувными лонжеронами оказалось на практике неудобным, даже если бы баллоны держали нужное давление. Всплыли несколько проблем: пленка 100 мкм требует очень нежного обращения, вся конструкция не создает ощущения надежности. Баллоны сложно вставлять (и вытаскивать впоследствии для ремонта и поиска утечек), особенно в одиночку: пришлось пропускать сначала веревку, привязывать ее к неподвижному объекту и как бы натягивать все крыло на баллон. Долго, не не так, ДОЛГО накачивать

🙂. Но еще большая проблема потом все это сдуть через тонкую трубочку диаметром 10 мм. В подобных конструкциях обязательны лодочные клапаны с большим диаметром и какой-нибудь электрический компрессор. Хотя бы центробежный для первоначального накачивания, а догонять уже ручным. Форму профиля нужно подбирать, чтобы не было крутых перегибов, так как баллоны внутри ничем не закреплены и под давлением начинают оказывать друг на друга влияние. И тому подобные неприятные мелочи.

На данный момент мне кажется более перспективным использование прямоугольного крыла продольного кроя (из-за радикальной простоты пошива по сравнению с парапланерным с поперечными нервюрами) с лонжероном и наддувом. Возможно оно будет работать даже в таком виде как есть, но в принципе просматриваются два способа устранения матрасности: либо одеть сверху мешок из самой простой тонкой подкладочной ткани (ее продуваемость в данном случае даже плюс!), либо сразу шить с двойной оболочкой, но это добавляет большое количество швов на каждую секцию и, возможно, тоже потребует как и в случае с надувными лонжеронами тщательного расчета чтобы поверхность нормально выравнивалась натяжением.

Тем не менее, варианты с полиуретановой пленкой в чехле из прочной ткани и баллона из лодочной ткани с жестким элементом, воспринимающим нагрузку на сжатие, тоже необходимо исследовать.