Здравия, желаю!

Всех выживших, - с прошедшими и наступающими!

По большому счету торсион может быть выполнен из любого вида пружинных сталей. На вертолете Ми-2, например, торсион втулки хвостового винта выполнен из стали 50ХФА. Мы предпочли выполнить торсион из ВНС-2, в первую очередь из-за коррозионной стойкости материала. Торсион должен быть выполнен из отдельных пластин (см. пост. #568) (толщина 0,15...0,3 мм) разделенных между собой, чтобы избежать кромочного и плоскостного контакта пластин в эксплуатации (избежать наклепа, фреттинг-коррозии). В качестве разделителя взрослые конторы используют ВАП-2 (

Каталог Антифрикционная суспензия марки ВАП-2), мы же экспериментируем с фторопластовым скотчем.

Торсион воспринимает 100% центробежки и должен быть максимально "мягким" на кручение. Расчет металлического торсиона достаточно прост и достоверен при использовании любого МКЭ метода, вопрос лишь в корректном задании граничных условий.

Из фотографии не до конца понятен конструктив втулки, но по идее, там где находится первый болт от втулки, должен находиться ШС скользяший вдоль пальца. ШС необходим как геометрический центр приведения вращений лопасти (условного ГШ, ВШ, ОШ) Без этой точки есть большой шанс нарваться на неприятности. Так как было сделано на вертолете Р30, мне кажется, - плохая идея, лопасть в горизонтальном полете по азимуту имеет переменный центр вращения. Как подтверждение этого - на крайних версиях Р34 похоже что появился этот центр.

Посмотреть вложение 545474

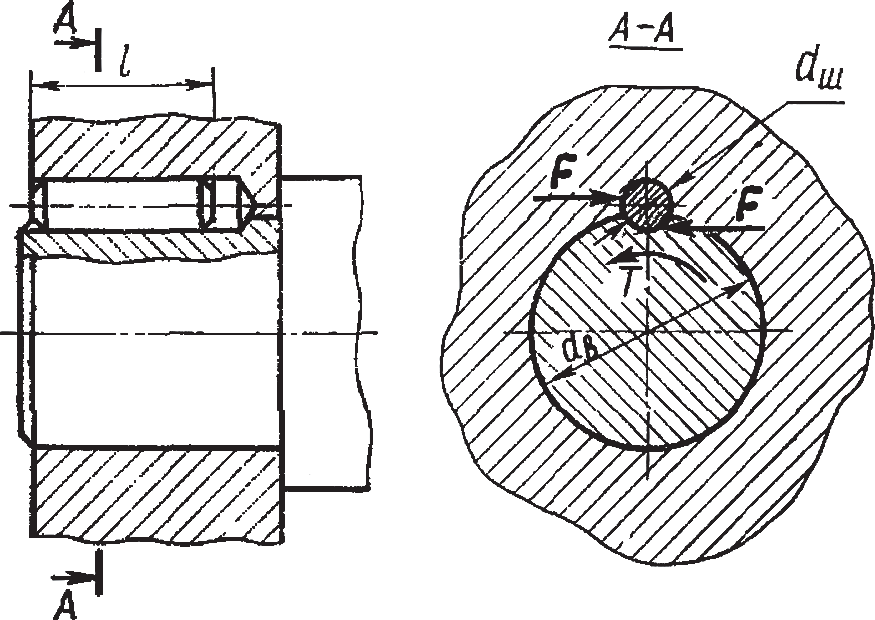

Вот как это выполнено на Ка-52

Посмотреть вложение 545476