Честно говоря не ожидал, что такая нагруженная часть рамы и без шарового подшипника.Atas прав , усиление необходимо, но я вообще переделал бы этот узел и поставил шаровой подшипник.Слишком много знакоперепенных нагрузок на этих узлах.......

Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Примечание: This feature may not be available in some browsers.

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нем неправильно.

Необходимо обновить браузер или попробовать использовать другой.

Необходимо обновить браузер или попробовать использовать другой.

Самолёт ULF-2

nick

Я люблю строить самолеты!

- Откуда

- Украина,Конотоп

подшипники в этом месте не нужны т.к. нет перемещений в ушках

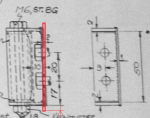

разрушение произошло из-за сварки и неправильной конструкции кронштейна, ушки разнесены на 50 мм, а крепление кронштейна на 20 мм, вот из-за этого его и выворачивает.

сделать узел из Ст20 , лучше из развёртки, сварка будет только в уголках, можно увеличить толщину до 2,5-3,0 мм

разрушение произошло из-за сварки и неправильной конструкции кронштейна, ушки разнесены на 50 мм, а крепление кронштейна на 20 мм, вот из-за этого его и выворачивает.

сделать узел из Ст20 , лучше из развёртки, сварка будет только в уголках, можно увеличить толщину до 2,5-3,0 мм

Pisman

Постепенно твердеющий тряпколетчик

Насчет подшипника правильно. Вибрация мотора неизбежно находит слабые звенья. Усиления как правило не помогают тк вместе с прочностью увеличивают жесткость. А помогают сайлентблоки- который по науке и есть резинометаллический подшипник. А про отсутствие перемещений имея оторванное ухо уже можно не говорить.

nick

Я люблю строить самолеты!

- Откуда

- Украина,Конотоп

это тянет на Нобелевскую премию !резинометаллический подшипник

nick

Я люблю строить самолеты!

- Откуда

- Украина,Конотоп

судя по потёртости ушка, болт М6 был "слабо затянут"

а сайлентблоки лучше всего ставить в месте возникновения вибрации, а не за полметра от него

а сайлентблоки лучше всего ставить в месте возникновения вибрации, а не за полметра от него

однако, вы смелый пилот.Вот такая неудачка обнаружилась в Хемнице за 100 км от дома. Через горы я бы с таким дефектом не вылетел, а тут по маршруту одни поля... Долетел нормально.

Вообще, удивительно что оторвалось нижнее ухо. Верхнее должно быть сильнее нагружено.

Я бы связал разрушение с дефектами сварки нижней проушины и, возможно, сборочными напряжениями из-за того что кронштейн, мог быть, немного перекошен относительно втулки моторамы через которую проходит болт, или же у вас был зазор между нижним ухом и "втулкой", который вы выбрали затяжкой гайки. Хотя, похоже, что зазора небыло, а была скорее обратная ситуция (судя по замятию (отпечатку "втулки") со стороны сварного шва).

И еще, если уж так варить кронштейн, то (по моему) детали основания надо было делать по длинней. Не 17+20+17, а где-то 20+20+20 хотя бы (лучше побольше, "лишнее" отрезать после сварки можно, хотя по 5 мм на сторону от ушей совсем не лишне).

В углу у вас там черт-те что получилось со сваркой, вот оно и оторвалось.

Вложения

KAA

Ненавижу Солидворкс!

- Откуда

- Россия, Казань

По-моему, кронштейн неудачно сконструирован. Термическое влияние сварки ослабляет металл. Мы принимали в расчётах для сварных деталей без последующей термообработки, снижение сигма вр. до 0,6 исходной.

Полагаю, лучше согнуть кронштейн и подварить стенку, как предлагал @ nick, с максимально возможныи радиусами.

Полагаю, лучше согнуть кронштейн и подварить стенку, как предлагал @ nick, с максимально возможныи радиусами.

ikono

Игорь, летающий строитель

- Откуда

- Германия, Йена

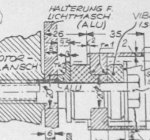

Ого какой резонанс, не ожидал. Конечно, согнуть и приварить стенку будет проще. Но почему конструктор не пошёл этим очевидным путём? Видимо, достаточный радиус изгиба конструктивно не влезает. Я так рассуждал, делая всё точно по чертежам. Эта сталь - даже не хромоли, а аэрокосмическая 1.7734.5. Кроме хрома и молибдена там ещё и ванадий. Всё это для того, чтобы не требовалась термообработка детали после сварки, шов не получается менее прочным чем сама деталь. Кстати, вроде сплав этот должен хорошо гнуться. А что касается перекосов - да, они там есть, потому что моторама это мало того что стул с 8 ножками, так её еще и ведёт неминуемо после сварки 🙂 Можно было бы ножек сделать и меньше, например, три, но тогда резервирования не было бы совсем. Так что как по мне - пусть будут 8 и следить за состоянием. Я тут собираю статистику по другим Ульфам, у кого что ломается. У знакомого за 120 часов сломалось крепление генератора и бензобака, у меня за 370 часов не сломалось ни то, ни другое. Никогда не слышал, чтобы у Ульфа ломались эти кронштейны. Кстати, там с другой стороны противопожарной перегородки я обнаружил 3 трещины в деревянных уголках фермы фюзеляжа вблизи этих кронштейнов, тех, что не обклеены почему-то фанерой. Так что по-моему дело не в кронштейнах и уголках, а в повышенных вибронагрузках на них. Вот так выглядит штатный сайлентблок Ульфа. Как видим, внутри сплошная резина, так он у меня сейчас и выглядит. Недавно я узнал, что похожая конструкция сайлентблока у двигателя Sauer, однако там нет резины на стержне болта крепления в отверстии, а резиновые шайбы больше (по внутреннему диаметру чашки) и имеют коническую форму. Нужно ли говорить, насколько мягче получается такое крепление. А я ещё удивлялся, зачем нужны эти чашки! Конструктор эти чашки с Sauer передрал, а вот резину сделал по-своему, чем свёл на нет смысл существования чашек. Мне видится что решение проблемы нужно решать в сторону снижения передаваемых на фюзеляж вибраций, то есть в более мягком закреплении двигателя. А вот если просто ставить потолще металл на кронштейны, то вибрации будут передаваться на фюзеляж ещё сильнее и проблемы будут ещё серьёзнее в других местах. Если посчитать число отказов, вызванных избыточными вибрациями, то это значительно больше 50% всех отказов: из-за них я отправился на вынужденную на поле, похоронил стрелочный вольтметр, датчик давления масла, крепление стартёра, скорее всего и вторая вынужденная посадка косвенно связана с вибрациями. Если бы не вибрации, Ульф был бы весьма надёжным ЛА. Что же касается моего вылета с таким дефектом, то описание моей смелости здесь явно преувеличено: двигатель, закреплённый в 7 точках, так просто за час не отвалится. Но я их, конечно, перед вылетом внимательно проверил.

Вложения

ikono

Игорь, летающий строитель

- Откуда

- Германия, Йена

Да, и вот ещё. Болты М6 внутри кронштейнов я никогда сильно не зажимал, опасаясь избыточных нагрузок из-за перекосов. Все 4 болта были свободно продеты в кронштейнах. В результате двигатель висел на самом верхнем из них. Когда ферма моторамы несколько раз статически переопределена, то чёрт его знает что здесь будет правильно. Раньше рельсы на железной дороге не варили, а оставляли зазоры. Вроде бы, так будет правильно. Правда, теперь спокойно рельсы варят (по крайней мере, в Германии) и ничего ужасного тоже не случается.

Pisman

Постепенно твердеющий тряпколетчик

У Аэропракта-22 двигатель висит на 3х точках с полноценными цельнорезиновыми амортизаторами по 2 в каждой точке. И ничего не ломается и дублирование есть. Не пойму как конструктору альфа удалось впихнуть 8 ножек- но сочетание избыточного количества опор с жесткими резиновыми втулками плохой вариант- и вы уже это тоже поняли.

Но когда тряской мотор вешается мягко- могут начатмя проблемы с поплавковым карбюратором. А могут не начаться. Грань относительна

Но когда тряской мотор вешается мягко- могут начатмя проблемы с поплавковым карбюратором. А могут не начаться. Грань относительна

ikono

Игорь, летающий строитель

- Откуда

- Германия, Йена

Начнутся проблемы с карбюратором - тогда будем посмотреть. Насчёт восьми точек - тут их тоже как-бы вроде четыре, но при внимательном рассмотрении в каждой точке по 2 болта и по 2 уха. Здесь в точках закрепления моторамы на фюзеляже нет амортизации вообще! А зря, потому что ее сделать можно несложно. Если у трубки моторамы на предпоследнем рисунке, через которую проходит болт M6 высверлить дно и крышку, а вместо них продеть резиновый топливный шланг подходящих диаметров, то он компенсирует перекосы и вибрации. Но 1) не хочется сверлить успешно летающую мотораму и 2) правильнее развязывать по вибрациям двигатель от моторамы, а не мотораму от фюзеляжа. Я только что посчитал: с начала августа прошлого года я налетал на Ульфе за год 123 часа. Это больше, чем другие Ульфы налетали за всю их жизнь, каждый в отдельности. Так что жаловаться мне не приходится, а приходится варить и думать, думать и варить. Кронштейн уже заварен в исходном виде и мотор снова установлен, хоть сейчас можно вылетать. Болт М6 я теперь на нём затянул. И сколько уже мыслей есть как ещё уменьшить вибрации, но никогда не знаешь чем это обернётся, поэтому, кроме естественной лени есть еще "Don't touch the running system", и эта комбинация успешно побеждает многие инновации. Мы все помним, как из Фиата благодаря инновациям получились Жигули. Поэтому вроде и мысли есть, много, а стрёмно что-то радикально менять. Например, если поставить амортизирующий шланг, то болты М6 будут нагружены гораздо сильнее на изгиб, а поломка такого болта сразу означает, если не поход на вынужденную, то по крайней мере на посадку с подбором. А в моём случае всё не только обошлось, я даже благополучно дотянул до дома. Так что...

ikono

Игорь, летающий строитель

- Откуда

- Германия, Йена

... наварил шов потолще и увидим что будет через следующие 370 часов.

KAA

Ненавижу Солидворкс!

- Откуда

- Россия, Казань

Судя по чертежу, внутренний радиус гиба =3 толщинам влезет, а это уже достаточно много для стали.Видимо, достаточный радиус изгиба конструктивно не влезает.

А вот это-зря! Зажимать надо, конечно без дури, дабы не сминать дерево.Да, и вот ещё. Болты М6 внутри кронштейнов я никогда сильно не зажимал, опасаясь избыточных нагрузок из-за перекосов. Все 4 болта были свободно продеты в кронштейнах. В результате двигатель висел на самом верхнем из них.

О, так там вообще какой-то АДЪ наворочен! 😱 Имеет смысл именно так- снести эти донышки нафиг, и вставить шланги. Площадь контакта получается большая. Думаю, резина выдержит.Если у трубки моторамы на предпоследнем рисунке, через которую проходит болт M6 высверлить дно и крышку, а вместо них продеть резиновый топливный шланг подходящих диаметров, то он компенсирует перекосы и вибрации.

ikono

Игорь, летающий строитель

- Откуда

- Германия, Йена

К дереву идут два горизонтальных на чертеже болта они всегда были затянуты, а теперь я затянул длинный вертикальный. Это чревато дополнительными нагрузками из-за неодинаковой высоты кронштейнов, и хотя моторама - хитрая ферма с не всеми замкнутыми поясами (для разгрузки напряжений), но всё равно трубки моторамы очень жёсткие. А насчёт шлангов - болт не предназначен для работы на изгиб, он должен работать на срез, именно как на чертеже. Посчитать болт на изгиб вроде несложно, но если учесть вибрации неизвестной амплитуды и вызываемые ими усталостные разрушения - тут вообще непонятно, как считать. Или поставить М8 чтобы с запасом? Резина, конечно, выдержит, куда она денется. Менять шланги иногда.А вот это-зря! Зажимать надо, конечно без дури, дабы не сминать дерево.

Суханов А.Н.

Я люблю летать и СУ

- Откуда

- г.Киев

Pisman, слово двигатель, в Вашем предложении, необходимо выделить жирным шрифтом 🙂 Т.е. ...У Аэропракта-22, двигатель ... 🙂 И именно поэтому на 3-х. К этому топику, Ваше замечание не имеет никакого отношения. Ни по количеству точек подвеса, ни по вибрациям. :🙂У Аэропракта-22 двигатель висит на 3х точках

ikono

Игорь, летающий строитель

- Откуда

- Германия, Йена

Края трубки будут опираться на кронштейн, а при вибрациях в этом месте начнётся хороший износ, потому что двигатель с винтом под 80 кг весят. Протрут к чёрту нижнее ухо кронштейна часов через 20.

Не даром на автомобилях ставят в основном четырёхцилиндровые, хоть они и сложнее - это именно против вибраций. На самолёте по соображениям веса, может иметь нишу и двухцилиндровый. На Визе -то как-то вибрации побороли, и ресурс там еще тот. Это, по сути, тот же двигатель, но чуть поменьше: http://www.furfur.me/furfur/heros/h...z-pustyni-peredelav-svoyu-mashinu-v-mototsikl

Не даром на автомобилях ставят в основном четырёхцилиндровые, хоть они и сложнее - это именно против вибраций. На самолёте по соображениям веса, может иметь нишу и двухцилиндровый. На Визе -то как-то вибрации побороли, и ресурс там еще тот. Это, по сути, тот же двигатель, но чуть поменьше: http://www.furfur.me/furfur/heros/h...z-pustyni-peredelav-svoyu-mashinu-v-mototsikl

Суханов А.Н.

Я люблю летать и СУ

- Откуда

- г.Киев

Надо найти возможность, верхние трубки сделать в горизонтальной плоскости, Развернуть узел на 90 град. Пусть работают болты на перетирку 🙂 А сам кронштейн, который крепится к деревянной ферме, сделать буквой "Г". Т.е. с креплением на вертикальную и горизонтальную стенки первого шпангоута фермы.Края трубки будут опираться на кронштейн, а при вибрациях в этом месте начнётся хороший износ, потому что двигатель с винтом под 80 кг весят. Протрут к чёрту нижнее ухо кронштейна часов через 20.

ikono

Игорь, летающий строитель

- Откуда

- Германия, Йена

Там внутри фюзеляжа ещё стальной противокронштейн в виде буквы Г к боковой стенке, так что всё нормально. А перевернуть узлы на 90 градусов это в принципе правильно, я тоже уже думал. Но там по ширине проблема, т. е. надо снижать ширину кронштейна, получается уже заметно другая конструкция моторамы. Совершенствовать можно всё, но какой ценой. Я понимаю, что я жуткий консерватор, но экспериментировать по мелочам, рискуя здоровьем, я боюсь. Я смелый, но не до такой же степени. Поэтому воплощаю инновации только после тщательнейшего анализа и то если после него очевиден явный выигрыш и если точно нет опасности снизить надёжность, то есть воплощается, максимум, 10 % идей. Потому что иначе-лучше ну его. По причине непросчитываемости усталости болта идея со шлангом отправится, скорее всего, в долгий ящик.

Стратегия борьбы за увеличение наработки на отказ пока останется прежняя: надёжный конструктивно непрокручиваемый приводной шкив с резиновым демпфером (пока проблема найти сырую резину, т. к. то что мне прислали это какой-то прорезиненный фитиль, короче - ерунда) ну и совершенствование штатных сайлентблоков. Все остальные проблемы это следствия, а нужно бороться с причиной, не отвлекаясь на множство вылезающих там и тут отказов, то есть восстанавливать их до прежнего состояния и не заморачиваться. Сделаю запасной гнутый кронштейн и буду его с собой на всякий случай возить, чтобы не пришлось искать в поле аргоновую сварку.

Стратегия борьбы за увеличение наработки на отказ пока останется прежняя: надёжный конструктивно непрокручиваемый приводной шкив с резиновым демпфером (пока проблема найти сырую резину, т. к. то что мне прислали это какой-то прорезиненный фитиль, короче - ерунда) ну и совершенствование штатных сайлентблоков. Все остальные проблемы это следствия, а нужно бороться с причиной, не отвлекаясь на множство вылезающих там и тут отказов, то есть восстанавливать их до прежнего состояния и не заморачиваться. Сделаю запасной гнутый кронштейн и буду его с собой на всякий случай возить, чтобы не пришлось искать в поле аргоновую сварку.

KAA

Ненавижу Солидворкс!

- Откуда

- Россия, Казань

Я не так понял изначально. :-[К дереву идут два горизонтальных на чертеже болта они всегда были затянуты, а теперь я затянул длинный вертикальный.

Вы правы, изгиб нежелателен. Но прикинуть напряжения от него можно. Имеем 2-х опорную балку с равномерно распределённой нагрузкой. Нагрузку можно взять приходящуюся от веса двигателя, умноженного на макс. перегрузку и коэффициент безопасности + нагрузку от крутящего момента ,умноженную на коэффициент 2 кажись (могу тут ошибаться). И есть для материалов так называемый предел выносливости-напряжение не вызывающее разрушения при некотором числе циклов нагружения. 10 млн. например.А насчёт шлангов - болт не предназначен для работы на изгиб, он должен работать на срез, именно как на чертеже. Посчитать болт на изгиб вроде несложно, но если учесть вибрации неизвестной амплитуды и вызываемые ими усталостные разрушения - тут вообще непонятно, как считать.

Подложить тонкие шайбы из закалённой стали. И менять периодически, если такая проблема будет (не факт) 😉Края трубки будут опираться на кронштейн, а при вибрациях в этом месте начнётся хороший износ, потому что двигатель с винтом под 80 кг весят. Протрут к чёрту нижнее ухо кронштейна часов через 20.

ikono

Игорь, летающий строитель

- Откуда

- Германия, Йена

Почему плавность работы 4-цилиндрового двигателя в разы лучше чем у 2-цилиндрового: в первом каждые полоборота в одном из цилиндров постепенно горит и плавно расширяется горючая смесь. В 2-цилиндровом коленвал в течении полуоборота ускоряется, а еще полоборота - тормозится, т. е. разница в плавности работы огромна, особенно если, по сути, без маховика. Тут не поможет упругий элемент вроде обсуждавшегося выше, который упруго проворачивается на 10 градусов, это будет капля в море. Он должен проворачиваться на пол-оборота, а вторые пол-оборота крутить винт и сжимать смесь вместо двигателя.

Similar threads

- Ответы

- 6

- Просмотры

- 2031

- Ответы

- 239

- Просмотры

- 50415

- Ответы

- 9

- Просмотры

- 3260

- Ответы

- 310

- Просмотры

- 79983

- Ответы

- 24

- Просмотры

- 9967

Поделиться: