Да его можно конечно сделать везде по 4 мм стенку в литье. Прольется 4 мм без проблем.

Особенность 2х тактника. Мне по крайней так обьясняли, в том, что картер должен быть жестким! А если его гнуть начнет? Это просто деньги на модель в помойку. Не космические конечно. Но не лишние.

У этих моторов вся надежность на точности и жесткости базируется.

Сейчас не могу ни графити ни фотать. Попробую печатными буквами.

Традиционный картер из МК (не приуменьшая заслуги создателя в прошлом веке) это концепция= берется цельный ,,кирпич,, два кирпича и в нем сверлятся отверстия под стягивающие шпильки на привалочных базах, выгрызаются внутренности под КВ и горловины Ц. Соответственно остается много ,,мяса,, А тем временем прошло уже 50лет и возможности (у некоторых) изменились.

Чтобы рационально использовать прочностно-весовую культуру, надо уйти от ,,кирпича,, Использовать хребет остов скелет, силовые элементы, а уж к ним приложить (второстепенное) стенки выполняющие роль поддержания устойчивости первых и герметичности объемов полостей.

Постараюсь объяснить.

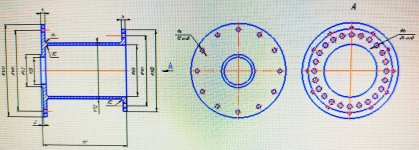

Мысленно расположите два цилиндра оппозитно друг против друга. Свяжите (мысленно) их длинными шпильками через имеющиеся отверстия во фланцах цилиндров. Обволоките, обверните оденьте в ,, алюминиевую шубу,, каждую из этих четырех шпилек в пространстве промеж цилиндрами. Сместите (мысленно) цилиндры вперед-назад на ширину средней щеки КВ+ширину шатуна. Получится как бы не четыре а восемь шпилек одетых попарно в свою силовую ,,шубу-саван,, Дальше Мысленно разместите меж цилиндрами тару емкость (бочку двухсотлитровую) ☺️ шютка. Распилите ее (мысленно, на две полубочки и приложите снаружи на поверхность её окружности четыре шпильки стягивающие эти две полубочки. Оберните (мысленно) эти, стягивающие полубочки, шпильки ,,шубой,, У нас получатся эти самые ,,шубы,, это силовые элементы (алюминиевые) При чем первые, меж цилиндрами и вторые,стягивающие половинки бочки расположены меж собой взаимоперпендикулярно. И образуют силовые пересечения. Вернее они не точно пересекаются а накладываясь пересекаются. Дальше добавим еще две второстепенные точки стягивания половинок ,,бочки,, доведя их до шести. Теперь в наружные торцевые поверхности полубочек (мысленно) прилепляем бобышки-постели под обоймы подшипников КВ и ведем от них усиления ,,лучи,, к тем самым силовым перекрестиям ,,шуб,, . Первых выше описанных и вторых вышеописанных. Дальше (мысленно) образуем наружные контуры горловин цилиндров. Строго по контурам присоединительных фланцев цилиндров и не больше. Вот у нас получился силовой скелет из ,,шуб,, или назвать распорных стоек которые перекрещиваются и расположены вдоль осей основных нагрузок. Дальше все пространства меж ними просто дорисовываем второстепенными стеночками 4-5мм толщиной, выполняющими роль образования полостей под КВ и роль пространственного поддержания устойчивости основных силовых элементов,, Мысленные ,,шпильки,, удаляем и получаем модель картера не от технологии цельного бруска ,,кирпича,,

пс. Чуть не забыл. Так же в районе этих перекрестий ,,шуб-саванов,, меж цилиндрами и ,,шуб-саванов,, полубочек размещаем приливы крепления самогО будущего мотора. И усиления-косынки-ребра вдоль основных нагрузок(отрыв-сжатие)

Извиняюсь заранее, удалось ли доходчиво объяснить.